کنترل دقیق دمای یخچال برای ایمنی مواد غذایی، بهرهوری انرژی و افزایش عمر محصولات فاسدشدنی ضروری است. چه در یک آشپزخانه تجاری فعالیت کنید، چه در یک آزمایشگاه و یا صرفاً بخواهید سیستم سردکننده خانگی خود را بهینه کنید، درک اصول اولیه مدیریت دما میتواند هزینههای شما را کاهش دهد و در عین حال شرایط نگهداری بهینه را تضمین کند. سیستمهای سرمایشی مدرن به مکانیزمهای پیچیدهای متکی هستند که چرخههای سرمایش را تنظیم میکنند، شرایط محیطی را نظارت میکنند و دمای داخلی ثابتی را در مناطق مختلف نگهداری حفظ میکنند.

درک اصول کنترل دما

علم مدیریت دمای سیستمهای تبرید

کنترل مؤثر دمای یخچال بر اساس اصل انتقال حرارت و تعادل ترمودینامیکی عمل میکند. هنگامی که دمای مورد نظر را تنظیم میکنید، سیستم کنترل بهطور مداوم محیط داخلی را با استفاده از حسگرهای دقیق که حتی کوچکترین نوسانات را تشخیص میدهند، پایش میکند. این حسگرها با کمپرسور، فنهای تبخیرکننده و چرخههای ذوب برای حفظ شرایط پایدار در ارتباط هستند. الگوریتم کنترل، زمان بهینه برای چرخههای خنککنندگی را بر اساس عواملی مانند دمای محیط، باز و بسته شدن درب و بار حرارتی موجود در محفظه نگهداری محاسبه میکند.

کنترلکنندههای دیجیتالی دما انقلابی در نحوه مدیریت سیستمهای تبرید ایجاد کردهاند و امکان نظارت لحظهای و تنظیمات قابل برنامهریزی را فراهم میکنند. برخلاف ترموستاتهای مکانیکی سنتی که از نوارهای دو فلزی یا حبابهای پر شده از گاز استفاده میکنند، کنترلکنندههای دیجیتالی مدرن از حسگرهای الکترونیکی و منطق مبتنی بر میکروپروسسور برای دستیابی به دقت بالاتر بهره میبرند. این پیشرفت فناوری امکان ثبات دما در محدوده ±0.1°C را در بسیاری از کاربردهای حرفهای فراهم میکند و تضمین میکند که محصولات حساس در محدوده دمایی مورد نیاز خود برای نگهداری باقی بمانند.

اجزای اصلی سیستمهای کنترل مدرن

سیستمهای کنترل دمای یخچالهای معاصر از چندین جزء به هم پیوسته تشکیل شدهاند که با هم کار میکنند تا شرایط بهینه را حفظ کنند. سنسور اصلی، که معمولاً یک ترمیستور یا پروب RTD است، دمای واقعی را اندازهگیری کرده و این دادهها را به واحد کنترل ارسال میکند. کنترلر سپس این مقدار را با مقدار تنظیمشده مقایسه کرده و تصمیم میگیرد که آیا نیاز به خنککردن وجود دارد یا خیر. سیستمهای پیشرفته ممکن است دارای چندین سنسور برای مناطق مختلف، نظارت رطوبت و حتی الگوریتمهای پیشبینی باشند که تغییرات دما را بر اساس الگوهای مصرف پیشبینی میکنند.

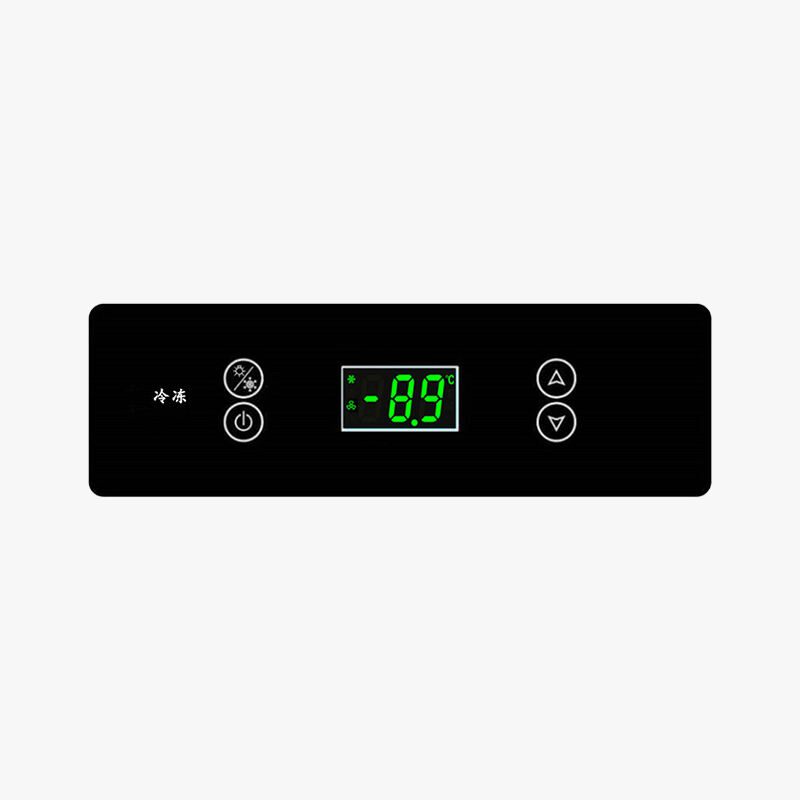

رابط کنترل امکان تنظیم پارامترها، مشاهده مقادیر فعلی و پیکربندی تنظیمات هشدار در صورت انحراف دما را برای اپراتورها فراهم میکند. بسیاری از کنترلرهای مدرن دارای نمایشگرهای دیجیتال هستند که هم دمای جاری و هم دمای هدف را نمایش میدهند و همچنین شاخصهای وضعیت برای عملکردهای مختلف سیستم را نشان میدهند. برخی از واحدها همچنین قابلیت ثبت داده دارند و روند تغییرات دما را در طول زمان ضبط میکنند تا در مستندات انطباق و بهینهسازی سیستم استفاده شود.

تنظیمات دمای بهینه برای کاربردهای مختلف

الزامات خدمات غذایی تجاری

کاربردهای سرمایش تجاری نیازمند کنترل دقیق دمای یخچالها جهت رعایت مقررات ایمنی غذایی و حفظ کیفیت محصولات هستند. بیشتر مواد غذایی تازه نیازمند دمای نگهداری بین 32 تا 40 درجه فارنهایت (0 تا 4 درجه سانتیگراد) هستند، در حالی که محصولات منجمد باید در دمای 0 درجه فارنهایت (-18 درجه سانتیگراد) یا پایینتر نگهداری شوند. این محدودهها دلخواه نیستند، بلکه مبتنی بر تحقیقات علمی هستند که آستانههای دمایی را مشخص میکنند که در آن رشد باکتریها بهطور قابل توجهی کاهش یافته و تخریب کیفیت غذا به حداقل میرسد.

دستههای مختلف مواد غذایی دارای نیازمندیهای خاصی از نظر دما در این محدودههای کلی هستند. فرآوردههای لبنی بهترین عملکرد را در دمای 35 تا 38 درجه فارنهایت (2 تا 3 درجه سانتیگراد) دارند، در حالی که محصولات تازه ممکن است بسته به نوع، به شرایط کمی متفاوت نیاز داشته باشند. سبزیجات برگدار از دمای حدود 32 درجه فارنهایت (0 درجه سانتیگراد) با رطوبت بالا بهره میبرند، در حالی که میوههایی مانند سیب و گلابی کیفیت خود را در دمای 30 تا 32 درجه فارنهایت (-1 تا 0 درجه سانتیگراد) مدت طولانیتری حفظ میکنند. درک این نюانسها به اپراتورهای خدمات غذایی اجازه میدهد تا استراتژیهای کنترل دمای یخچالهای خود را برای مناطق مختلف نگهداری بهینهسازی کنند.

استانداردهای نگهداری آزمایشگاهی و پزشکی

کاربردهای آزمایشگاهی و پزشکی اغلب نیازمند کنترل دمای فریزر دقیقتری نسبت به ذخیرهسازی تجاری مواد غذایی هستند. محصولات دارویی، واکسنها و نمونههای بیولوژیکی اغلب دارای محدودههای دمایی باریکی هستند که باید به طور مداوم حفظ شوند. به عنوان مثال، بسیاری از واکسنها باید در دمای بین ۳۵ درجه فارنهایت تا ۴۶ درجه فارنهایت (۲ تا ۸ درجه سانتیگراد) نگهداری شوند و برخی از آنها حتی به تحملپذیری تنگتری نیاز دارند. خروج دما از این محدودهها میتواند موثر بودن محصول را تحت تأثیر قرار دهد و داروهای گرانقیمت را غیرقابل استفاده کند.

سیستمهای سرمایشی پزشکی ویژگیهای ایمنی اضافی مانند سنسورهای پشتیبان، سیستمهای برق پشتیبان و نظارت مداوم با قابلیت هشدار را در بر میگیرند. این سیستمها اغلب نیازمند مطالعات نقشهبرداری دما برای تأیید شرایط یکنواخت در تمام فضای نگهداری هستند و ممکن است به گواهیهای کالیبراسیون نیاز داشته باشند تا انطباق با الزامات نظارتی را نشان دهند. سرمایهگذاری در دقت کنترل دمای یخچال تجهیزات به دلیل ارزش بالای محصولات نگهداریشده و اهمیت حیاتی ثبات دما توجیهپذیر است.

بهترین شیوه های نصب و کالیبراسیون

تکنیکهای صحیح قرار دادن حسگر

دستیابی به کنترل دقیق دمای یخچال با قرارگیری مناسب سنسورها در محفظه نگهداری آغاز میشود. محل قرارگیری سنسورهای دما تأثیر قابل توجهی بر اثربخشی سیستم کنترل دارد، زیرا اغلب تفاوت دمایی بین مناطق مختلف یخچال وجود دارد. مکان ایدهآل سنسور معمولاً در مرکز هندسی فضای نگهداری است، دور از جریان مستقیم هوا از سیمپیچهای تبخیرکننده و عایق از اثرات باز و بسته شدن درب و بارگذاری محصولات.

در واحدهای تجاری بزرگتر، ممکن است استفاده از چندین سنسور برای نظارت بر یکنواختی دما در سراسر حجم نگهداری ضروری باشد. این سنسورها باید در ارتفاعات و عمقهای مختلف داخل محفظه قرار گیرند تا تصویری جامع از شرایط حرارتی ارائه دهند. پروب سنسور باید به درستی تثبیت شود تا از حرکت آن در حین عملیات عادی جلوگیری شود و در عین حال تماس حرارتی خوبی با هوا یا محیط تحت نظارت داشته باشد. در برخی کاربردها، غوطهور کردن سنسورها در شبیهسازهای جرم حرارتی که دمای محصولات نگهداریشده را بهتر منعکس میکنند، مفید است.

روشهای کالیبراسیون و نگهداری

کالیبراسیون منظم اطمینان حاکمیت سیستمهای کنترل دمای یخچال را در طول زمان حفظ میکند. عوامل محیطی، تداخل الکتریکی و پیری طبیعی قطعات میتوانند باعث انحراف سنسور شوند که به تدریج بر خوانش دما تأثیر میگذارد. کالیبراسیون حرفهای معمولاً شامل مقایسه سنسورهای سیستم با استانداردهای مرجع مورد تأیید در چندین نقطه دمایی در محدوده کاری است. این فرآیند باید با گواهیهای کالیبراسیون مستند شود که شامل ردیابیپذیری به استانداردهای ملی باشد.

روشهای نگهداری سیستمهای کنترل دما شامل تمیز کردن پروبهای حسگر، بررسی اتصالات الکتریکی و تأیید پارامترهای کنترلی است. تجمع گرد و غبار روی حسگرها میتواند آنها را از تغییرات دمای هوا عایق کند، در حالی که اتصالات خوردهشده میتوانند مقاومت الکتریکی ایجاد کنند که بر قرائتها تأثیر بگذارد. نرمافزار کنترلر باید بهطور دورهای بررسی شود تا اطمینان حاصل شود که نقاط تنظیم، حدود هشدار و پارامترهای کنترلی همچنان متناسب با کاربرد مورد نظر باقی ماندهاند. برخی سیستمها از بهروزرسانیهای فرمافزار بهره میبرند که عملکرد را بهبود میبخشد یا قابلیتهای جدیدی اضافه میکنند.

عیبیابی مشکلات متداول کنترل دما

شناسایی الگوهای نوسان دما

ناپایداری دمایی در سیستمهای تبرید اغلب الگوهای قابل تشخیصی دارد که میتوانند به شناسایی مشکلات بنیادین کمک کنند. نوسانات کوتاهمدت دما که در آن دما به سرعت افزایش و کاهش مییابد، معمولاً نشاندهنده مشکلاتی در تنظیمات کنترل دمای یخچال یا جایگذاری سنسور است. کنترلر ممکن است بیش از حد واکنش نشان دهد به تغییرات جزئی دما، باعث میشود سیستم خنککننده به طور مکرر روشن و خاموش شود. این امر نه تنها انرژی را هدر میدهد، بلکه میتواند نوسانات دمایی ایجاد کند که کیفیت محصول را تحت تأثیر قرار دهد.

انحرافات دمایی بلندمدت ممکن است نشانهٔ مشکلاتی در خود سیستم تبرید باشد، مانند سطح پایین مبرد، کویلهای کندانسور کثیف یا قطعات کمپرسور معیوب. این مشکلات باعث میشوند سیستم به تدریج توانایی سرمایش خود را از دست بدهد و سیستم کنترل دمای یخچال را مجبور کند تا بارها و بارها برای خنککردن فعال شود بدون آنکه به نتیجهٔ مطلوب برسد. نظارت بر روند تغییرات دما در طول زمان به تشخیص تفاوت بین مشکلات سیستم کنترل و نقصهای مکانیکی سیستم تبرید کمک میکند.

رفع نقصهای سنسور و سیستم کنترل

سنسورهای معیوب از دلایل شایع مشکلات کنترل دمای یخچال هستند. علائم این مشکل شامل نوسانات غیرمنطقی در خواندن دما، عدم پاسخگویی به تغییرات دما یا ثابت ماندن مقادیر خواندهشده علیرغم تغییرات آشکار دما است. تست سنسورها معمولاً شامل مقایسه خروجی آنها با دماهای مرجع شناختهشده یا استفاده از تجهیزات آزمون کالیبره شده است. کنترلرهای دیجیتال اغلب اطلاعات تشخیصی ارائه میدهند که میتوانند در شناسایی مشکلات سنسور، از جمله مدار باز، مدار کوتاه یا خواندن مقادیر خارج از محدوده کمک کنند.

خرابی سیستم کنترل ممکن است به صورت عدم فعال شدن خنککننده، پاسخ نادرست به تغییرات دما یا عدم توانایی در حفظ دمای تنظیمشده نمایان شود. این مشکلات اغلب نیازمند عیبیابی منظمی هستند که شامل بررسی ولتاژ منبع تغذیه، صحت سیگنال کنترلی و عملکرد رله خروجی میشود. کنترلرهای دیجیتال مدرن دارای قابلیتهای تشخیص خودکار هستند که عملکردهای داخلی را نظارت کرده و در صورت شناسایی مشکل، کدهای خطایی ارائه میدهند. آشنایی با این قابلیتهای تشخیصی به تکنسینها کمک میکند تا مشکلات کنترل دمای یخچال را سریعتر و مؤثرتر شناسایی و رفع کنند.

ویژگیهای پیشرفته و یکپارچهسازی فناوری هوشمند

سیستمهای نظارت و هشدار از راه دور

سیستمهای کنترل دمای یخچالهای مدرن به طور فزایندهای از ویژگیهای ارتباطی برخوردار هستند که امکان نظارت از راه دور و سیستمهای هشدار خودکار را فراهم میکنند. این قابلیتها به مدیران تأسیسات اجازه میدهند تا چندین واحد سردخانهای را از یک محل مرکزی پایش کنند و هنگام بروز انحراف دما، بلافاصله اطلاعیه دریافت کنند. پروتکلهای ارتباطی بیسیم مانند وایفای، شبکههای سلولی یا شبکههای رادیویی اختصاصی، کنترلکنندههای جداگانه را به پلتفرمهای نظارتی مبتنی بر ابر متصل میکنند که اطلاعات وضعیت لحظهای و تحلیل دادههای تاریخی را ارائه میدهند.

سیستمهای هشدار میتوانند به گونهای پیکربندی شوند که هنگام تشخیص مشکلات دما، کارکنان را از طریق چندین کانال از جمله ایمیل، پیامک و تماس تلفنی مطلع کنند. این قابلیت اطلاعرسانی فوری بهویژه برای کاربردهایی که در آنها از دست دادن محصولات به دلیل نوسان دما هزینهبر یا خطرناک باشد، بسیار ارزشمند است. برخی از سیستمها دنبالههای هشدار تدریجی فراهم میکنند که در صورت عدم تأیید هشدارهای اولیه در بازههای زمانی مشخص، افراد بیشتری را درگیر میکنند و اطمینان حاصل میشود که مشکلات حیاتی دما بهسرعت مورد توجه قرار گیرند.

ثبت دادهها و مستندات انطباق

قابلیتهای جامع ثبت دادهها به ویژگیهای ضروری سیستمهای کنترل دمای یخچال حرفهای تبدیل شدهاند، بهویژه در صنایع نظارتشده مانند داروسازی، خدمات غذایی و مراقبتهای بهداشتی. این سیستمها بهطور مداوم مقادیر دما را در فواصل زمانی برنامهریزیشده ثبت میکنند و سوابق دقیق تاریخی ایجاد میکنند که مطابقت با الزامات نگهداری را نشان میدهند. حافظهٔ ثبت دادهها معمولاً قادر است ماهها یا سالها دادهٔ دما را بسته به فرکانس نمونهبرداری و ظرفیت ذخیرهسازی کنترلر، نگهداری کند.

دادههای ثبتشده میتوانند در قالبهای مختلفی برای تحلیل، گزارشدهی و مستندات انطباق با مقررات صادر شوند. بسیاری از سیستمها گزارشهای خودکاری تولید میکنند که عملکرد دما را در دورههای مشخصی خلاصه میکنند، هرگونه انحراف از محدودههای قابل قبول را برجسته میکنند و تحلیل آماری از پایداری دما ارائه میدهند. این قابلیت مستندسازی به سیستمهای مدیریت کیفیت کمک میکند و به سازمانها امکان نشان دادن انطباق با استانداردهای صنعتی و الزامات نظارتی در کاربردهای ذخیرهسازی حساس به دما را فراهم میآورد.

کارایی انرژی و بهینهسازی هزینه

مدیریت استراتژیک دما برای صرفهجویی در انرژی

بهینهسازی تنظیمات کنترل دمای یخچال میتواند بهطور قابلتوجهی مصرف انرژی را کاهش دهد و در عین حال ایمنی و کیفیت محصولات را حفظ کند. تنظیم دما در حداقل لازم برای کاربرد خاص، باعث میشود سیستم سرمایش بیشتر از حد نیاز کار نکند. حتی افزایشهای کوچک در دمای تنظیمشده میتواند صرفهجویی قابلتوجهی در مصرف انرژی به همراه داشته باشد، زیرا مصرف انرژی سیستمهای تبریدی بهصورت نمایی افزایش مییابد هرگاه دما به نقطه انجماد آب نزدیک شود.

استراتژیهای کنترل پیشرفته مانند چرخههای رگلاژ تطبیقی و عملکرد کمپرسور سرعت متغیر، بهرهوری انرژی را بیشتر افزایش میدهند. این سیستمها شرایط واقعی را نظارت میکنند و نه بر زمانبندیهای ثابت تایمر متکی هستند؛ بنابراین فقط در صورت نیاز چرخههای رگلاژ را فعال میکنند و سرعت کمپرسور را بر اساس تقاضای سرمایش تنظیم میکنند. سیستمهای هوشمند کنترل دمای یخچال میتوانند الگوهای استفاده را یاد بگیرند و برنامههای عملیاتی خود را بهطور متناسب تنظیم کنند، مصرف انرژی را در دورههای بار حرارتی پایین کاهش دهند و در عین حال ظرفیت سرمایشی کافی را در دورههای تقاضای اوج فراهم کنند.

نکات مربوط به هزینههای چرخه زندگی

سرمایهگذاری در تجهیزات کنترل دمای یخچال با کیفیت بالا اغلب مزایای هزینهای بلندمدتی فراهم میکند که فراتر از ملاحظات قیمت اولیه خرید است. کنترل دقیق دما باعث کاهش فساد و ضایعات محصول میشود که میتواند در طول زمان صرفهجویی قابل توجهی در هزینهها ایجاد کند. در کاربردهای تجاری خدمات غذایی، جلوگیری از اتلاف مواد غذایی ناشی از دما اغلب هزینه سیستمهای کنترلی پیشرفته را ظرف چند ماه پس از نصب توجیه میکند.

کنترل مطمئن دما همچنین عمر عملیاتی تجهیزات سردکننده را با جلوگیری از چرخههای بیش از حد و کاهش تنش روی کمپرسور و سایر قطعات مکانیکی افزایش میدهد. سیستمهایی که دمای پایداری را حفظ میکنند، نیاز کمتری به تعمیر و نگهداری دارند و خرابی قطعات در آنها کمتر رخ میدهد و این امر هزینههای مستقیم تعمیر و همچنین هزینههای غیرمستقیم ناشی از توقف سیستم را کاهش میدهد. هنگام ارزیابی گزینههای کنترل دمای یخچال، تصمیمگیرندگان باید هزینه کل مالکیت را شامل مصرف انرژی، نیازهای تعمیر و نگهداری و مزایای حفاظت از محصول در نظر بگیرند.

سوالات متداول

دامنه دمای ایدهآل برای سیستمهای کنترل دمای یخچال چیست

محدوده دمای ایدهآل بسته به کاربرد متفاوت است، اما بیشتر یخچالهای تجاری باید برای نگهداری عمومی مواد غذایی دما را بین ۳۵ تا ۴۰ درجه فارنهایت (۲ تا ۴ درجه سانتیگراد) حفظ کنند. کاربردهای پزشکی و آزمایشگاهی ممکن است نیازمند محدودههای متفاوتی باشند، بسیاری از داروها نیازمند نگهداری در دمای بین ۳۶ تا ۴۶ درجه فارنهایت (۲ تا ۸ درجه سانتیگراد) هستند. کاربردهای نگهداری منجمد معمولاً دمایی برابر یا کمتر از ۰ درجه فارنهایت (۱۸- درجه سانتیگراد) را میطلبد. نکته کلیدی، حفظ دمای ثابت در محدوده مشخصشده است و نه اجازه دادن به نوسانات قابل توجه که میتواند کیفیت و ایمنی محصول را تحت تأثیر قرار دهد.

سیستمهای کنترل دمای یخچال چند وقت یکبار باید کالیبره شوند

سیستمهای کنترل دمای یخچال حرفهای باید حداقل سالانه کالیبره شوند، هرچند برخی کاربردهای تحت نظارت ممکن است نیازمند کالیبراسیون بیشتری در فواصل ششماهه یا فصلی باشند. فراوانی کالیبراسیون به اهمیت کاربرد، الزامات نظارتی و ویژگیهای پایداری تجهیزات کنترلی خاص بستگی دارد. سیستمهایی که برای نگهداری داروها یا کاربردهای تحقیقاتی استفاده میشوند، معمولاً نیازمند کالیبراسیون متداولتری نسبت به تجهیزات عمومی خدمات غذایی هستند. نشانههایی که ممکن است کالیبراسیون فوری را ضروری کند شامل خواندنهای غیرمعمول دما، مشکل در حفظ نقاط تنظیمشده، یا تغییرات قابلتوجه در عملکرد سیستم است.

چه عواملی باعث نوسانات دما در سیستمهای کنترل یخچال میشوند

نوسانات دما میتواند ناشی از عوامل مختلفی باشد که شامل قرارگیری نادرست سنسور، پارامترهای کنترلی نامناسب، مشکلات مکانیکی در سیستم تبرید، یا بار گرمایی زیاد ناشی از باز شدن مکرر درب باشد. عایقبندی ضعیف، سیمپیچهای کندانسور کثیف یا سطح پایین مبرد نیز میتوانند باعث ناپایداری دما شوند. در برخی موارد، سیستم کنترل دمای یخچال ممکن است بیش از حد حساس باشد و باعث شود سیستم خنککننده بیش از حد روشن و خاموش شود. شناسایی علت اصلی نیازمند تحلیل سیستماتیک الگوهای دما، چرخههای عملیاتی سیستم و عوامل محیطی مؤثر بر واحد تبرید است.

آیا فناوری هوشمند میتواند عملکرد کنترل دمای یخچال را بهبود بخشد

ادغام فناوری هوشمند بهطور قابلتوجهی عملکرد کنترل دمای یخچال را از طریق ویژگیهایی مانند نظارت از راه دور، هشدارهای نگهداری پیشبینانه و قابلیتهای گزارشدهی خودکار بهبود میبخشد. این سیستمها قادر به تشخیص مشکلات قبل از اینکه منجر به از دست دادن محصولات شوند، بهینهسازی مصرف انرژی بر اساس الگوهای استفاده و ارائه مستندات دقیق برای الزامات انطباق هستند. پلتفرمهای نظارتی مبتنی بر ابر امکان مدیریت متمرکز چندین واحد تبرید را فراهم میکنند و میتوانند بلافاصله به پرسنل هشدار دهند چنانچه مشکل دمایی رخ دهد. الگوریتمهای پیشرفته نیز میتوانند از دادههای عملیاتی یاد بگیرند تا پارامترهای کنترلی را بهصورت خودکار بهینه کنند و در نتیجه هم پایداری دما و هم بازده انرژی را در طول زمان بهبود بخشند.