Přesné nastavení teploty chladničky je zásadní pro bezpečnost potravin, energetickou účinnost a prodloužení životnosti rychle se kazících výrobků. Ať již provozujete komerční kuchyni, laboratoř, nebo si pouze přejete optimalizovat systém chlazení ve svém domě, porozumění základům řízení teploty vám může ušetřit peníze a zároveň zajistit optimální podmínky uchovávání. Moderní systémy chlazení spoléhají na sofistikované regulační mechanismy, které řídí chladicí cykly, monitorují okolní podmínky a udržují stálou vnitřní teplotu v různých skladovacích zónách.

Porozumění základům řízení teploty

Vědecký základ řízení teploty v chladicích systémech

Účinné řízení teploty chladničky funguje na principu přenosu tepla a termodynamické rovnováhy. Když nastavíte cílovou teplotu, řídicí systém nepřetržitě monitoruje vnitřní prostředí pomocí přesných snímačů, které detekují i minimální kolísání. Tyto snímače komunikují s kompresorem, ventilátory výparníku a cykly odmrazování, aby udržely stabilní podmínky. Řídicí algoritmus vypočítává optimální časování chladicích cyklů na základě faktorů, jako je okolní teplota, otevírání dveří a tepelné zatížení uvnitř úložného prostoru.

Digitální regulátory teploty převrátili způsob řízení chladicích systémů tím, že umožňují sledování v reálném čase a programovatelná nastavení. Na rozdíl od tradičních mechanických termostatů, které využívají bimetalické pásky nebo baňky plné plynu, moderní digitální regulátory používají elektronické senzory a logiku založenou na mikroprocesorech, čímž dosahují vyšší přesnosti. Tento technologický pokrok umožňuje stabilitu teploty v rozmezí ±0,1 °C u mnoha profesionálních aplikací a zajišťuje, že citlivé výrobky zůstávají v rámci požadovaných podmínek skladování.

Klíčové komponenty moderních řídicích systémů

Moderní systémy řízení teploty chladniček se skládají z několika propojených komponent, které společně udržují optimální podmínky. Hlavní snímač, obvykle termistor nebo sonda RTD, měří skutečnou teplotu a přenáší tato data do řídicí jednotky. Řadič poté porovnává tuto hodnotu se žádanou hodnotou a rozhoduje, zda je zapotřebí chlazení. Pokročilé systémy mohou obsahovat více senzorů pro různé zóny, sledování vlhkosti a dokonce prediktivní algoritmy, které předpovídají změny teploty na základě vzorců využití.

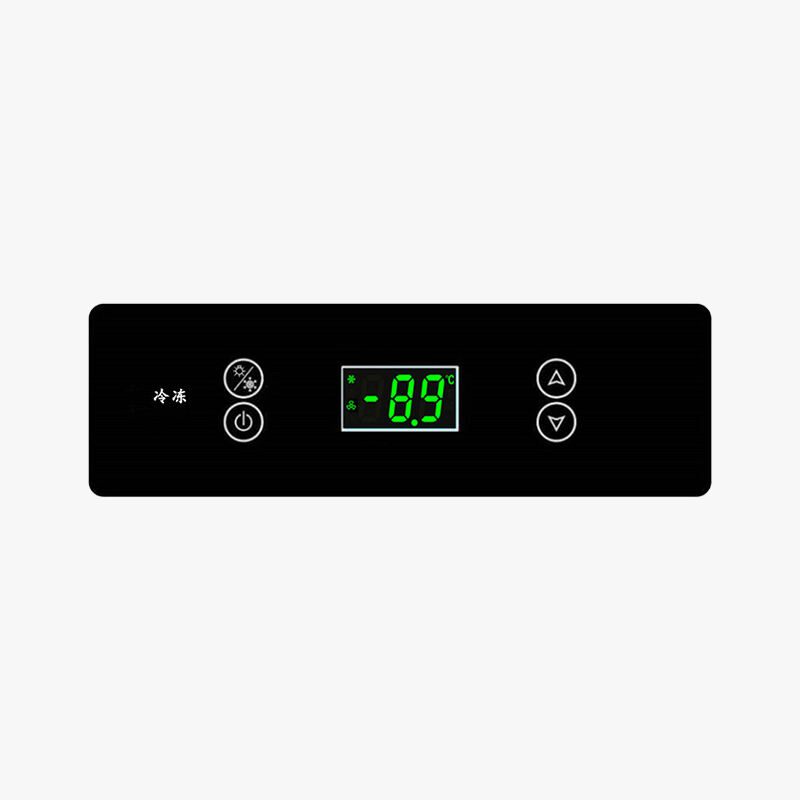

Ovládací rozhraní umožňuje obsluze upravovat nastavení, zobrazovat aktuální údaje a konfigurovat parametry alarmů pro odchylky teploty. Mnoho moderních řídicích jednotek je vybaveno digitálními displeji, které zobrazují jak aktuální, tak cílovou teplotu spolu s indikátory stavu různých funkcí systému. Některé jednotky navíc nabízejí možnosti zaznamenávání dat, při kterých jsou zaznamenávány trendy teplot v čase za účelem dokumentace dodržování předpisů a optimalizace systému.

Optimální nastavení teploty pro různé aplikace

Požadavky komerčního stravovacího servisu

Komerční chladicí aplikace vyžadují přesnou kontrolu teploty chladničky, aby splňovaly předpisy o bezpečnosti potravin a udržovaly kvalitu produktů. Většina čerstvých potravin vyžaduje teplotu skladování mezi 32 °F a 40 °F (0 °C až 4 °C), zatímco zmrazené výrobky musí být udržovány na teplotě 0 °F (-18 °C) nebo nižší. Tyto rozsahy nejsou náhodné, ale jsou založeny na vědeckém výzkumu, který identifikuje teplotní prahové hodnoty, při nichž se výrazně zpomaluje růst bakterií a minimalizuje se degradace kvality potravin.

Různé kategorie potravin mají specifické požadavky na teplotu v rámci těchto obecných rozsahů. Mléčné výrobky vykazují nejlepší výsledky při teplotách 35°F až 38°F (2°C až 3°C), zatímco čerstvé ovoce a zelenina mohou vyžadovat mírně odlišné podmínky v závislosti na druhu. Listová zelenina těží z teplot kolem 32°F (0°C) při vysoké vlhkosti, zatímco ovoce jako jablka a hrušky udržuje kvalitu déle při teplotách 30°F až 32°F (-1°C až 0°C). Porozumění těmto nuancím umožňuje provozovatelům stravovacích služeb optimalizovat strategie řízení teploty chladniček pro různé skladovací prostory.

Laboratorní a lékařské standardy skladování

Laboratorní a lékařské aplikace často vyžadují přísnější kontrolu teploty chladniček než komerční skladování potravin. Léčivé přípravky, vakcíny a biologické vzorky často mají úzké rozsahy teplot, které je nutné nepřetržitě udržovat. Mnoho vakcín například musí být skladováno v rozmezí 35°F až 46°F (2°C až 8°C), přičemž některé vyžadují ještě užší tolerance. Odchylky teploty mimo tyto rozsahy mohou ohrozit účinnost produktů a znehodnotit drahé léky.

Lékařské chladicí systémy jsou vybaveny dodatečnými bezpečnostními funkcemi, jako jsou redundantní senzory, záložní zdroje energie a nepřetržité monitorování s alarmovou funkcí. Tyto systémy často vyžadují studie mapování teploty za účelem ověření rovnoměrných podmínek v celém prostoru pro skladování a mohou vyžadovat kalibrační certifikáty k prokázání souladu s regulačními požadavky. Investice do přesných regulace teploty ledničky vybavení je odůvodněno vysokou hodnotou uskladněných produktů a kritickým významem teplotní stability.

Nejlepší postupy pro instalaci a kalibraci

Techniky správného umístění senzorů

Přesné řízení teploty chladničky začíná správným umístěním senzoru uvnitř prostoru pro uchovávání. Poloha teplotních senzorů výrazně ovlivňuje účinnost regulačního systému, protože v různých oblastech chladniček často dochází k rozdílům teplot. Ideální poloha senzoru se obvykle nachází ve středu geometrickém středem prostoru pro uchovávání, mimo přímý proud chladiva z výparníku a izolovaná od vlivů otevírání dveří a nakládání zboží.

U větších komerčních zařízení může být nutné použít více senzorů k monitorování rovnoměrnosti teploty po celém objemu úložného prostoru. Tyto senzory by měly být umístěny na různých výškách a hloubkách uvnitř komory, aby poskytovaly komplexní přehled o tepelných podmínkách. Sonda senzoru by měla být pevně upevněna, aby se zabránilo jejímu pohybu během normálního provozu, a zároveň zajistila dobrý tepelný kontakt s ovzduším nebo prostředím, které je monitorováno. U některých aplikací je výhodné ponořit senzory do simulátorů tepelné hmoty, které lépe reprezentují teplotu skladovaných produktů.

Kalibrační a servisní postupy

Pravidelná kalibrace zajišťuje, že systémy řízení teploty chladniček udržují svou přesnost v průběhu času. Prostředí, elektrické rušení a běžné stárnutí komponent mohou způsobit posun senzorů, který postupně ovlivňuje měření teploty. Odborná kalibrace obvykle zahrnuje porovnání senzorů systému s certifikovanými referenčními standardy v několika teplotních bodech v rámci provozního rozsahu. Tento proces by měl být doložen kalibračními certifikáty, které obsahují stopovatelnost k národním standardům.

Úkony údržby systémů řízení teploty zahrnují čištění snímačů, kontrolu elektrických připojení a ověřování ovládacích parametrů. Nahromaděný prach na snímačích je může izolovat od změn teploty vzduchu, zatímco zkorodovaná připojení mohou způsobit elektrický odpor, který ovlivňuje měřené hodnoty. Softwarové řízení by mělo být pravidelně kontrolováno, aby bylo zajištěno, že nastavené hodnoty, meze alarmů a ovládací parametry jsou stále vhodné pro danou aplikaci. Některé systémy těží z aktualizací firmware, které vylepšují výkon nebo přidávají nové funkce.

Odstraňování běžných problémů s regulací teploty

Identifikace vzorů kolísání teploty

Nestabilita teploty v chladicích systémech často vykazuje rozpoznatelné vzory, které mohou pomoci diagnostikovat základní problémy. Rychlé kolísání teploty, při kterém teplota rychle stoupá a klesá, obvykle signalizuje problémy s nastavením regulace teploty ledničky nebo umístěním snímače. Regulátor může příliš agresivně reagovat na malé změny teploty, čímž dochází k častému zapínání a vypínání chladicího systému. To nejen plýtvá energií, ale může také způsobovat výkyvy teploty, které negativně ovlivňují kvalitu produktů.

Dlouhodobé změny teploty mohou signalizovat problémy s chladicím systémem samotným, jako je nízká hladina chladiva, znečištěné kondenzátorové články nebo vadné kompresorové součásti. Tyto problémy způsobují postupnou ztrátu chladicí kapacity systému, což nutí řídicí systém chladničky častěji vyžadovat chlazení bez dosažení požadovaných výsledků. Sledování teplotních trendů v průběhu času pomáhá rozlišit mezi problémy řídicího systému a mechanickými poruchami chladicího zařízení.

Řešení poruch snímačů a řídicích systémů

Porouchané senzory patří mezi nejběžnější příčiny problémů s regulací teploty v ledničkách. Příznaky zahrnují nestabilní údaje o teplotě, nereagování na změny teploty nebo stálé stejné hodnoty, i když jsou zjevné změny teploty. Testování senzorů obvykle zahrnuje porovnání jejich výstupu s známými referenčními teplotami nebo použití kalibrované měřicí techniky. Digitální řídicí jednotky často poskytují diagnostické informace, které mohou pomoci identifikovat problémy se senzory, jako jsou přerušené obvody, zkratované obvody nebo údaje mimo rozsah.

Poruchy řídicího systému se mohou projevovat například selháním spuštění chlazení, nesprávnou reakcí na změny teploty nebo neschopností udržet nastavenou teplotu. Tyto problémy často vyžadují systematickou diagnostiku, která zahrnuje kontrolu napětí napájecího zdroje, integrity řídicích signálů a funkce výstupních relé. Moderní digitální regulátory obsahují samo-diagnostické funkce, které sledují vnitřní operace a při zjištění poruchy zobrazují kódy chyb. Pochopení těchto diagnostických možností pomáhá technikům efektivněji identifikovat a odstraňovat problémy s regulací teploty chladničky.

Pokročilé funkce a integrace inteligentní technologie

Vzdálené monitorování a systémy upozornění

Moderní systémy řízení teploty chladniček stále častěji zahrnují funkce připojení, které umožňují dálkové sledování a automatické upozorňovací systémy. Tyto možnosti umožňují vedoucím pracovníkům sledovat více chladicích zařízení z centrálního místa a okamžitě dostávat upozornění, když dojde k odchylce teploty. Bezdrátové komunikační protokoly, jako jsou WiFi, mobilní sítě nebo vyhrazené rozhlasové sítě, propojují jednotlivé regulátory s cloudovými monitorovacími platformami, které poskytují informace o aktuálním stavu a analýzu historických dat.

Systémy upozornění lze nakonfigurovat tak, aby upozorňovaly personál prostřednictvím více kanálů, včetně e-mailu, SMS zpráv a hovorů, když jsou detekovány problémy s teplotou. Tato možnost okamžitého upozornění je obzvláště cenná pro aplikace, kde by ztráta produktu kvůli odchylkám teploty mohla být nákladná nebo nebezpečná. Některé systémy nabízejí postupné sekvence upozornění, které kontaktují další pracovníky, pokud na počáteční upozornění nebylo reagováno v rámci stanovených časových intervalů, čímž zajišťují, že kritické problémy s teplotou budou včas vyřešeny.

Záznam dat a dokumentace pro účely dodržování předpisů

Komplexní možnosti záznamu dat se staly klíčovou součástí profesionálních systémů řízení teploty chladniček, zejména v regulovaných odvětvích, jako je farmacie, potravinářství a zdravotnictví. Tyto systémy nepřetržitě zaznamenávají údaje o teplotě v předem stanovených intervalech a vytvářejí tak podrobné historické záznamy prokazující soulad s požadavky na skladování. Paměť záznamu dat obvykle umožňuje uložit měsíce až roky naměřených teplotních údajů, a to v závislosti na frekvenci vzorkování a kapacitě paměti regulátoru.

Zaznamenaná data lze exportovat do různých formátů pro analýzu, vytváření zpráv a dokumentaci dodržování předpisů. Mnoho systémů generuje automatické zprávy, které shrnují teplotní výkon za určité období, zvýrazňují jakékoli odchylky mimo přijatelné limity a poskytují statistickou analýzu stability teploty. Tato možnost dokumentace podporuje systémy řízení kvality a pomáhá organizacím prokázat soulad s průmyslovými standardy a regulačními požadavky pro aplikace skladování citlivé na teplotu.

Energetická efektivita a optimalizace nákladů

Strategický management teploty pro úsporu energie

Optimalizace nastavení teploty chladničky může výrazně snížit spotřebu energie, a zároveň zachovat bezpečnost a kvalitu produktů. Nastavení teploty pouze tak nízko, jak je nezbytně nutné pro dané použití, brání chladicímu systému v nadměrné zátěži. I malé zvýšení požadované teploty může přinést významné úspory energie, protože spotřeba energie chladicích zařízení exponenciálně roste, jak se teplota blíží bodu tuhnutí vody.

Pokročilé řídicí strategie, jako jsou adaptivní cykly odmrazování a provoz kompresoru s proměnnou rychlostí, dále zvyšují energetickou účinnost. Tyto systémy sledují skutečné podmínky namísto spoléhání se na pevné časové plány, aktivují odmrazovací cykly pouze tehdy, když je to nezbytné, a upravují rychlost kompresoru podle potřeby chlazení. Chytré systémy řízení teploty ledniček mohou analyzovat návyky uživatelů a odpovídajícím způsobem upravovat provozní režim, čímž snižují spotřebu energie v obdobích nízké tepelné zátěže a zároveň zajišťují dostatečnou chladicí kapacitu v době špičkového zatížení.

Úvahy o životním cyklu nákladů

Investice do vybavení pro přesnou kontrolu teploty chladniček často přináší dlouhodobé úspory, které jdou dál než pouhé počáteční náklady. Přesná kontrola teploty snižuje kazivost a odpad produktů, což může v průběhu času představovat významné úspory. V komerčních provozech stravovacích služeb se náklady na vylepšené regulační systémy často osvědčí již během několika měsíců po instalaci díky prevenci ztrát jídla souvisejících s teplotou.

Spolehlivá regulace teploty také prodlužuje provozní životnost chladicího zařízení tím, že zabraňuje nadměrnému spínání a snižuje zatížení kompresoru a dalších mechanických součástí. Systémy, které udržují stálou teplotu, vyžadují méně častou údržbu a dochází u nich k menšímu počtu poruch součástek, čímž se snižují jak přímé náklady na opravy, tak nepřímé náklady spojené s výpadkem systému. Při hodnocení možností regulace teploty chladniček by rozhodovací subjekty měly zohlednit celkové náklady vlastnictví, včetně spotřeby energie, nároků na údržbu a výhod ochrany produktů.

Často kladené otázky

Jaký je ideální rozsah teploty pro systémy regulace teploty chladniček

Ideální rozsah teplot závisí na použití, ale většina komerčních chladniček by měla udržovat teploty mezi 35 °F a 40 °F (2 °C až 4 °C) pro běžné skladování potravin. Lékařské a laboratorní aplikace mohou vyžadovat jiné rozsahy, přičemž mnoho léčiv potřebuje skladování mezi 36 °F a 46 °F (2 °C až 8 °C). Skladování mražených výrobků obvykle vyžaduje teploty na nebo pod 0 °F (-18 °C). Klíčové je udržovat stálé teploty v rámci stanoveného rozsahu, nikoli umožňovat výrazné kolísání, které může ohrozit kvalitu a bezpečnost produktů.

Jak často by měly být kalibrovány systémy řízení teploty chladniček

Odborné systémy řízení teploty chladniček by měly být kalibrovány nejméně jednou ročně, i když některé regulované aplikace mohou vyžadovat častější kalibraci každých šest měsíců nebo čtvrtletně. Četnost kalibrace závisí na důležitosti aplikace, předpisech a stabilitě konkrétního řídicího zařízení. Systémy používané pro skladování léčiv nebo výzkumné účely obvykle vyžadují častější kalibraci než zařízení pro běžné potravinářské služby. Příznaky, které mohou signalizovat okamžitou potřebu kalibrace, zahrnují neobvyklé údaje teploty, obtíže s udržováním nastavených hodnot nebo výrazné změny výkonu systému.

Co způsobuje kolísání teploty v systémech řízení chladniček

Teplotní výkyvy mohou být způsobeny různými faktory, včetně nesprávného umístění snímače, chybných řídicích parametrů, mechanických problémů s chladicím systémem nebo nadměrného tepelného zatížení kvůli častému otevírání dveří. Špatná izolace, znečištěné kondenzátorové trubice nebo nízká hladina chladiva mohou rovněž způsobit nestabilitu teploty. V některých případech může být řídicí systém ledničky příliš citlivý, což způsobuje příliš časté spínání chladicího systému. Identifikace skutečné příčiny vyžaduje systematickou analýzu teplotních vzorů, provozních cyklů systému a environmentálních faktorů ovlivňujících chladicí zařízení.

Může chytrá technologie zlepšit výkon regulace teploty v ledničce

Integrace chytrých technologií výrazně zvyšuje výkon řízení teploty chladniček prostřednictvím funkcí, jako je dálkové monitorování, upozornění na prediktivní údržbu a automatické generování zpráv. Tyto systémy mohou detekovat problémy dříve, než dojde ke ztrátě produktů, optimalizovat spotřebu energie na základě vzorců využití a poskytovat podrobnou dokumentaci pro splnění požadavků na shodu. Cloudové monitorovací platformy umožňují centralizovanou správu více chladicích jednotek a okamžitě upozorní personál, když dojde k problémům s teplotou. Pokročilé algoritmy mohou rovněž analyzovat provozní data za účelem automatické optimalizace řídicích parametrů, čímž postupně zlepšují jak stabilitu teploty, tak energetickou účinnost.