Поддържането на прецизен контрол върху температурата в хладилника е от съществено значение за безопасността на храните, енергийната ефективност и удължаване на срока на годност на скоропроменливите продукти. Независимо дали управлявате търговска кухня, лаборатория или просто искате да оптимизирате домашната си система за охлаждане, разбирането на основите на управлението на температурата може да ви спести пари, като осигурява оптимални условия за запазване. Съвременните системи за охлаждане разчитат на сложни механизми за контрол, които регулират циклите на охлаждане, следят околните условия и поддържат постоянна вътрешна температура в различните зони за съхранение.

Разбиране на основите на контрола на температурата

Науката зад управлението на температурата при охлаждане

Ефективният контрол на температурата в хладилника работи по принципа на топлообмена и термодинамичното равновесие. Когато зададете целева температура, системата за управление непрекъснато следи вътрешната среда чрез прецизни сензори, които засичат дори малки колебания. Тези сензори комуникират с компресора, вентилаторите на изпарителя и циклите на размразяване, за да поддържат стабилни условия. Алгоритъмът за управление изчислява оптималното време за охлаждане въз основа на фактори като околна температура, отваряния на вратата и топлинната натовареност в отделението за съхранение.

Цифровите термостати революционизираха начина, по който управляваме рефрижерационни системи, като осигуряват възможности за наблюдение в реално време и програмируеми настройки. За разлика от традиционните механични термостати, които разчитат на биметални ленти или тръбички, пълни с газ, съвременните цифрови контролери използват електронни сензори и логика, базирана на микропроцесори, за постигане на по-висока точност. Това технологично постижение позволява стабилност на температурата в рамките на ±0,1 °C при много професионални приложения, осигурявайки чувствителните продукти да останат в зададените параметри за съхранение.

Основни компоненти на съвременните системи за управление

Съвременните системи за контрол на температурата в хладилници се състоят от няколко взаимосвързани компонента, които работят заедно, за да осигурят оптимални условия. Основният сензор, обикновено термистор или RTD сонда, измерва действителната температура и предава тези данни към управляващото устройство. Контролерът след това сравнява този показател със зададената стойност и определя дали е необходимо охлаждане. Напреднали системи могат да включват множество сензори за различни зони, наблюдение на влажността и дори предиктивни алгоритми, които предвиждат промени в температурата въз основа на моделите на използване.

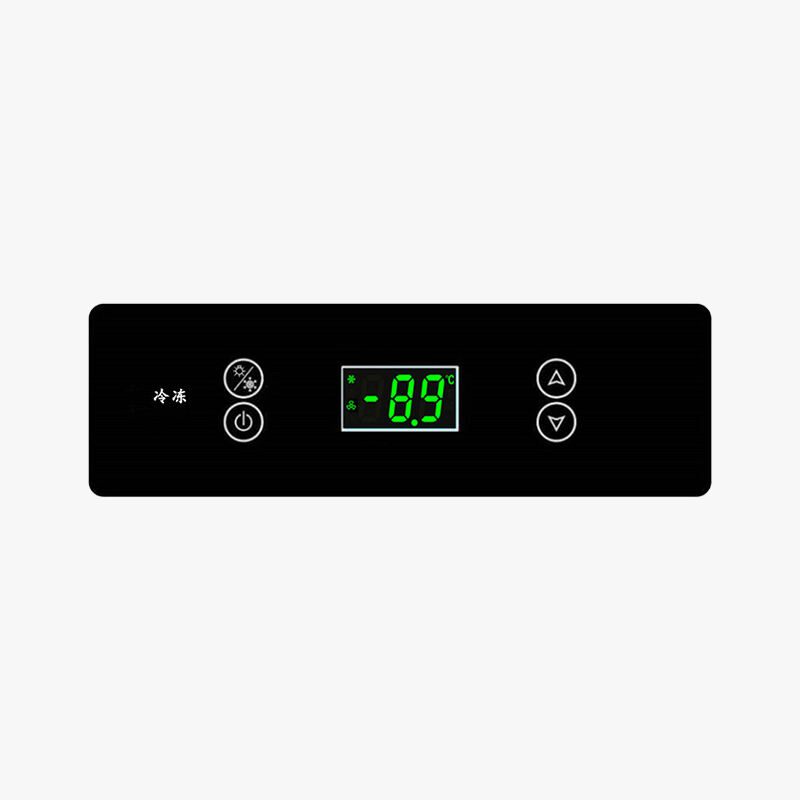

Контролният интерфейс позволява на операторите да настройват параметри, да виждат текущите показания и да конфигурират алармени настройки за отклонения в температурата. Много съвременни контролери разполагат с цифрови дисплеи, които показват както текущата, така и целевата температура, както и индикатори за състоянието на различните функции на системата. Някои уреди предлагат и възможности за регистрация на данни, записвайки температурни тенденции във времето за целите на съответствието и оптимизацията на системата.

Оптимални настройки на температурата за различни приложения

Изисквания за обектите от хранителната сфера

Търговските приложения за охлаждане изискват прецизен контрол на температурата в хладилниците, за да се спазват разпоредбите за безопасност на храните и да се поддържа качеството на продуктите. Повечето пресни храни изискват температура на съхранение между 32°F и 40°F (0°C до 4°C), докато замразените продукти трябва да се съхраняват при 0°F (-18°C) или по-ниско. Тези диапазони не са произволни, а се базират на научни изследвания, които определят праговите стойности на температурата, при които растежът на бактериите намалява значително и деградацията на качеството на храната е минимизирана.

Различните групи храна имат специфични изисквания за температура в рамките на тези общи диапазони. Млечните продукти се запазват най-добре при 35°F до 38°F (2°C до 3°C), докато пресните зеленчуци и плодове може да изискват леко различни условия, в зависимост от вида. Листните зеленчуци се нуждаят от температура около 32°F (0°C) и висока влажност, докато плодовете като ябълки и круши запазват качеството си по-дълго при 30°F до 32°F (-1°C до 0°C). Разбирането на тези нюанси позволява на операторите в сектора на общественото хранене да оптимизират контрола на температурата в хладилниците според различните зони за съхранение.

Стандарти за съхранение в лаборатории и медицински учреждения

Лабораторните и медицински приложения често изискват по-строг контрол на температурата в хладилниците в сравнение с този за комерсиално съхранение на храни. Фармацевтични продукти, ваксини и биологични проби често имат тесни температурни диапазони, които трябва да се поддържат непрекъснато. Много ваксини например трябва да се съхраняват между 35°F и 46°F (2°C до 8°C), като някои изискват още по-тесни допуски. Отклоненията в температурата извън тези граници могат да компрометират ефективността на продукта и да направят скъпите лекарства негодни за употреба.

Медицинските хладилни системи включват допълнителни предпазни функции, като резервни сензори, резервни електроизточници и непрекъснат мониторинг с възможност за алармиране. Тези системи често изискват проучвания за картографиране на температурата, за да се потвърди равномерността на условията в цялото пространство за съхранение, и може да се нуждаят от сертификати за калибриране, за да се демонстрира съответствие с регулаторните изисквания. Инвестицията в точни контрол на температурата на хладилника оборудването се оправдава от високата стойност на съхраняваните продукти и критичната важност на температурната стабилност.

Най-добри практики за монтаж и калибриране

Техники за правилно поставяне на сензори

Постигането на прецизен контрол на температурата в хладилника започва с правилното поставяне на сензорите в отсека за съхранение. Местоположението на температурните сензори значително влияе на ефективността на системата за управление, тъй като в хладилниците често съществуват температурни разлики между различните зони. Идеалното местоположение на сензора обикновено е в геометричния център на пространството за съхранение, на разстояние от директния въздушен поток от изпарителя и изолирано от ефектите на отварянето на вратата и зареждането на продукти.

В по-големите търговски единици може да са необходими няколко сензора, за да се следи еднородността на температурата в целия обем за съхранение. Тези сензори трябва да бъдат разположени на различни височини и дълбочини в отсека, за да се получи пълна картина на топлинните условия. Пробата на сензора трябва да бъде здраво фиксирана, за да се предотврати движение по време на нормална експлоатация, като същевременно се осигури добро топлинно съприкосновение с въздуха или средата, която се наблюдава. При някои приложения е полезно сензорите да се потапят в симулатори на термична маса, които по-добре представят температурата на съхраняваните продукти.

Процедури за калибриране и поддръжка

Редовната калибровка осигурява, че системите за регулиране на температурата в хладилниците запазват точността си с течение на времето. Околни фактори, електрически смущения и естественото стареене на компонентите могат да причинят отклонение на сензорите, което постепенно влияе на измерванията на температурата. Професионалната калибровка обикновено включва сравнение на сензорите на системата със сертифицирани референтни стандарти при няколко температурни точки в целия работен диапазон. Този процес трябва да се документира с калибровъчни сертификати, включващи проследимост до национални стандарти.

Процедурите за поддръжка на системите за регулиране на температурата включват почистване на сензорните щифтове, проверка на електрическите връзки и потвърждение на параметрите на управление. Натрупването на прах върху сензорите може да ги изолира от промените в температурата на въздуха, докато корозирали връзки могат да предизвикат електрическо съпротивление, което влияе на измерванията. Софтуерът на контролера трябва периодично да се преглежда, за да се гарантира, че зададените стойности, границите за аларми и управляващите параметри остават подходящи за конкретното приложение. Някои системи имат полза от актуализации на фърмуера, които подобряват производителността или добавят нови функции.

Отстраняване на чести проблеми с регулирането на температурата

Идентифициране на модели на колебания в температурата

Нестабилността на температурата в хладилните системи често следва разпознаваеми модели, които могат да помогнат за диагностициране на основни проблеми. Бързи колебания, при които температурата рязко се покачва и спада, обикновено сочат към проблеми с настройките на термостата или разположението на сензора. Регулаторът може да реагира твърде агресивно на малки промени в температурата, което кара охлаждащата система често да се включва и изключва. Това не само губи енергия, но също така може да причинява температурни колебания, които засягат качеството на продуктите.

По-дългосрочните температурни отклонения могат да сочат на проблеми с хладилната система, като например ниско ниво на охладителя, мръсни кондензаторни тръби или излезли от строя компоненти на компресора. Тези проблеми водят до постепенно намаляване на охлаждащата способност на системата, което принуждава системата за регулиране на температурата в хладилника да задейства охлаждането по-често, без да постига желания резултат. Проследяването на температурните тенденции във времето помага да се различат проблемите със системата за управление от механичните неизправности в хладилната система.

Отстраняване на неизправности в сензорите и системата за управление

Неизправни сензори са една от най-честите причини за проблеми с контрола на температурата в хладилници. Симптомите включват непостоянни показания за температура, липса на реакция при промяна на температурата или показания, които остават постоянни, въпреки очевидни температурни колебания. Тестването на сензорите обикновено включва сравняване на тяхното изходно значение с известни референтни температури или използване на калибрирано изпитвателно оборудване. Цифровите регулатори често предоставят диагностична информация, която може да помогне за установяване на проблеми със сензорите, включително прекъснати вериги, къси съединения или показания извън допустимия диапазон.

Неизправностите в системата за управление могат да се проявят като невъзможност за включване на охлаждането, неправилен отговор на промени в температурата или неспособност за поддържане на зададените температури. Тези проблеми често изискват системно диагностициране, което включва проверка на напрежението на захранването, целостта на управляващия сигнал и работата на изходното реле. Съвременните цифрови регулатори разполагат с функции за самостоятелна диагностика, следящи вътрешните функции и издаващи кодове за грешки при установяване на проблеми. Познаването на тези диагностични възможности помага на техниците по-ефективно да откриват и отстраняват неизправности в управлението на температурата в хладилници.

Напреднали функции и интеграция на умни технологии

Дистанционен мониторинг и системи за известяване

Съвременните системи за контрол на температурата в хладилници все по-често включват функции за свързване, които позволяват дистанционен мониторинг и автоматизирани системи за известия. Тези възможности дават възможност на мениджърите на обекти да следят множество хладилни агрегати от централно местоположение и да получават незабавни известия при отклонения в температурата. Беспроводни комуникационни протоколи като WiFi, мобилна връзка или специализирани радиомрежи свързват отделните контролери с базирани в облака платформи за наблюдение, които предоставят актуална информация за състоянието и анализ на исторически данни.

Системите за известяване могат да бъдат конфигурирани да уведомяват персонала чрез множество канали, включително имейл, SMS съобщения и телефонни обаждания, когато се регистрират проблеми с температурата. Възможността за незабавно известяване е особено ценна за приложения, при които загубата на продукти поради отклонения в температурата би била скъпоструваща или опасна. Някои системи предлагат стъпенчеви последователности за известяване, които свързват допълнителен персонал, ако първоначалните сигнали не бъдат потвърдени в рамките на определени периоди от време, осигурявайки бързо внимание към критични проблеми с температурата.

Регистриране на данни и документация за съответствие

Възможностите за всеобхватно регистриране на данни са станали задължителна характеристика на професионалните системи за контрол на температурата в хладилници, особено в регулирани индустрии като фармацевтиката, хранителната промишленост и здравеопазването. Тези системи непрекъснато записват измерванията на температурата през програмирани интервали, като създават подробни исторически записи, които доказват спазването на изискванията за съхранение. Паметта за регистрация на данни обикновено може да съхранява месеци или години данни за температура, в зависимост от честотата на вземане на проби и капацитета на паметта на контролера.

Записаните данни могат да бъдат експортирани в различни формати за анализ, отчитане и документация за спазване на регулаторните изисквания. Много системи генерират автоматизирани отчети, които обобщават температурните показатели за определени периоди, като посочват всички отклонения извън допустимите граници и предоставят статистически анализ на температурната стабилност. Тази възможност за документиране подпомага системите за управление на качеството и помага на организациите да демонстрират съответствие с отрасловите стандарти и регулаторни изисквания за приложения за съхранение, чувствителни към температурата.

Енергийна ефективност и оптимизация на разходите

Стратегическо управление на температурата за икономия на енергия

Оптимизирането на настройките за регулиране на температурата на хладилника може значително да намали енергийното потребление, като в същото време запази безопасността и качеството на продуктите. Задаването на температури само толкова ниски, колкото е необходимо за конкретното приложение, предпазва охлаждащата система от излишна работа. Дори малки увеличения на температурата в настройката могат да доведат до значителна икономия на енергия, тъй като енергийното потребление при охлаждане нараства експоненциално, когато температурите се доближават до точката на замръзване на водата.

Напреднали стратегии за управление, като адаптивни цикли за размразяване и работа на компресор с променлива скорост, допълнително подобряват енергийната ефективност. Тези системи следят реалните условия, вместо да разчитат на фиксирани временни графици, като стартират цикли на размразяване само когато е необходимо и регулират скоростта на компресора според нуждите от охлаждане. Интелигентни системи за регулиране на температурата в хладилници могат да учат моделите на използване и да коригират графиките на работа съответно, намалявайки консумацията на енергия по време на периоди с ниско топлинно натоварване, като осигуряват достатъчна охлаждаща мощност по време на върхови натоварвания.

Разглеждане на lifecycle costs (ценностни разходи)

Инвестирането в качествено оборудване за регулиране на температурата в хладилници често осигурява дългосрочни икономически ползи, които надхвърлят разглеждането само на първоначалната цена. Прецизното регулиране на температурата намалява влошаването и отпадъците от продукти, което може да означава значителни спестявания с течение на времето. В търговските приложения за хранене, предотвратяването на загуби на храна, свързани с температурата, често оправдава разходите за подобрени системи за управление в рамките на месеци след инсталирането.

Надежден контрол на температурата също удължава експлоатационния живот на хладилната техника, като предотвратява прекомерното циклиране и намалява натоварването върху компресора и други механични компоненти. Системите, които поддържат стабилна температура, изискват по-редко обслужване и имат по-малко повреди на компоненти, което намалява както директните разходи за ремонт, така и косвените разходи, свързани с простоюването на системата. При оценката на опциите за контрол на температурата в хладилници, вземащите решения трябва да имат предвид общата цена на притежание, включително енергийното потребление, изискванията за поддръжка и ползите от защитата на продуктите.

ЧЗВ

Какъв е идеалният диапазон на температурата за системите за регулиране на температурата в хладилници

Идеалният температурен диапазон зависи от приложението, но повечето търговски хладилници трябва да поддържат температури между 35°F и 40°F (2°C до 4°C) за общо съхранение на храни. Медицинските и лабораторни приложения могат да изискват различни диапазони, като много фармацевтични продукти се нуждаят от съхранение при температури между 36°F и 46°F (2°C до 8°C). Приложенията за замразено съхранение обикновено изискват температури на или под 0°F (-18°C). Ключовото е да се поддържат постоянни температури в рамките на зададения диапазон, а не да се допускат значителни колебания, които могат да наруши качеството и безопасността на продуктите.

Колко често трябва да се калибрират системите за регулиране на температурата на хладилника

Системите за температурен контрол на професионални хладилници трябва да се калибрират поне веднъж годишно, макар че при някои регулирани приложения може да се изисква по-честа калибровка – на всеки шест месеца или ежетрумно. Честотата на калибровката зависи от важността на приложението, регулаторните изисквания и стабилността на конкретното управляващо оборудване. Системите, използвани за съхранение на лекарства или за научни изследвания, обикновено изискват по-честа калибровка в сравнение с оборудване за общо готвене. Признаци, че незабавна калибровка може да е необходима, включват необичайни температурни показания, затруднения при поддържане на зададените стойности или значителни промени в работата на системата.

Какви са причините за температурни колебания в системите за управление на хладилника

Температурните колебания могат да възникнат поради различни фактори, включително неправилно поставяне на сензорите, грешни параметри на управлението, механични проблеми с хладилната система или прекомерна топлинна натовареност вследствие чести отваряния на вратата. Лоша изолация, мръсни кондензаторни тръби или недостатъчен хладилен агент също могат да предизвикат нестабилност на температурата. В някои случаи системата за регулиране на температурата в хладилника може да е прекалено чувствителна, което води до твърде често включване и изключване на охлаждащата система. Установяването на основната причина изисква системен анализ на температурните модели, циклите на работа на системата и околните фактори, които влияят на хладилното устройство.

Може ли умната технология да подобри производителността при регулирането на температурата в хладилника

Интегрирането на умни технологии значително подобрява производителността при контрола на температурата в хладилници чрез функции като дистанционен мониторинг, сигнали за предиктивно поддържане и възможности за автоматично отчитане. Тези системи могат да откриват проблеми, преди те да доведат до загуба на продукти, да оптимизират консумацията на енергия според моделите на използване и да предоставят подробна документация за изпълнение на изискванията за съответствие. Платформи за наблюдение, базирани в облака, позволяват централизирано управление на множество рефрижераторни единици и могат незабавно да известяват персонала при възникване на температурни проблеми. Напреднали алгоритми също могат да учат от операционни данни, за да оптимизират параметрите за управление автоматично, подобрявайки както стабилността на температурата, така и енергийната ефективност с времето.

Съдържание

- Разбиране на основите на контрола на температурата

- Оптимални настройки на температурата за различни приложения

- Най-добри практики за монтаж и калибриране

- Отстраняване на чести проблеми с регулирането на температурата

- Напреднали функции и интеграция на умни технологии

- Енергийна ефективност и оптимизация на разходите

-

ЧЗВ

- Какъв е идеалният диапазон на температурата за системите за регулиране на температурата в хладилници

- Колко често трябва да се калибрират системите за регулиране на температурата на хладилника

- Какви са причините за температурни колебания в системите за управление на хладилника

- Може ли умната технология да подобри производителността при регулирането на температурата в хладилника