تنظیم صحیح کنترلکننده دما برای حفظ شرایط محیطی بهینه در کاربردهای صنعتی، آزمایشگاهی و تأسیسات تجاری بسیار مهم است. یک کنترلکننده دمای بهخوبی پیکربندیشده، تنظیم دقیق دما، بهرهوری انرژی و طول عمر تجهیزات را تضمین میکند. آشنایی با اصول بنیادی و رویههای راهاندازی به اپراتورها کمک میکند تا عملکردی یکنواخت داشته باشند و همزمان هزینههای عملیاتی را کاهش داده و خرابیهای گرانقیمت ناشی از دما را پیشگیری کنند.

درک کنترلکننده دما مولفهها و توابع

قطعات سختافزاری ضروری

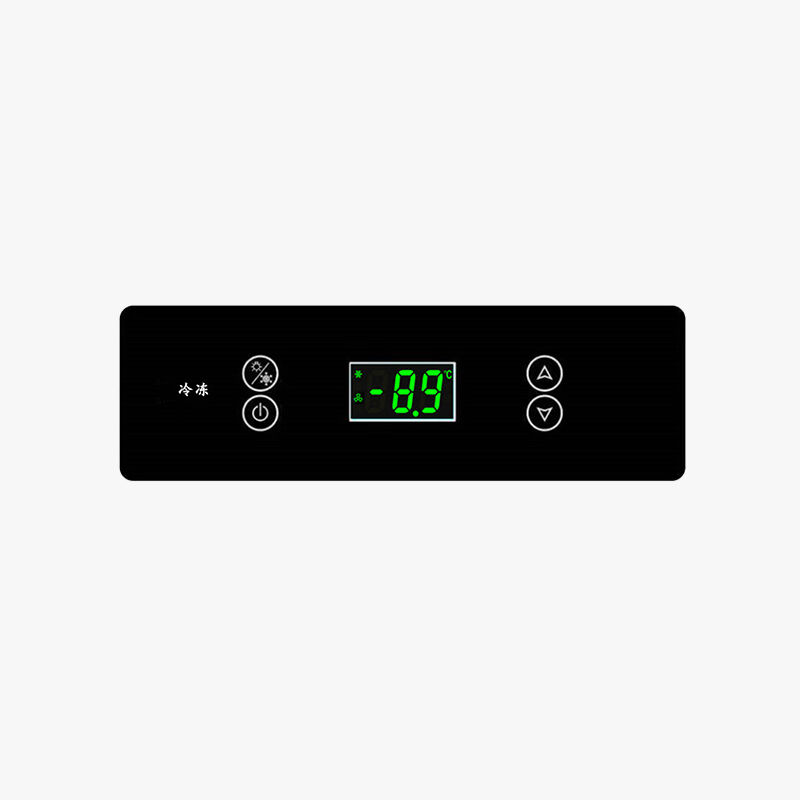

سیستمهای کنترلکننده دمای مدرن از چندین جزء به هم پیوسته تشکیل شدهاند که با کار کرد مشترک، کنترل دقیق دما را فراهم میکنند. واحد اصلی دارای نمایشگر دیجیتال، ترمینالهای ورودی برای سنسورهای دما، رلههای خروجی برای دستگاههای گرمایشی و سرمایشی، و کلیدهای برنامهریزی برای پیکربندی است. سنسورهای دما که معمولاً ترموکوپل یا RTD هستند، بازخورد لحظهای دما را به کنترلکننده ارسال میکنند و امکان پایش و تنظیم دقیق شرایط محیطی را فراهم میآورند.

نیازمندیهای تغذیه برق بسته به مدل خاص کنترلکننده دما متفاوت است، بیشتر واحدهای صنعتی با ولتاژ متناوب استاندارد یا برق مستقیم با ولتاژ پایین کار میکنند. تماسهای خروجی، عناصر گرمایشی، کمپرسورهای سرمایشی، فنها و سیستمهای هشدار را بر اساس پارامترهای دمای برنامهریزیشده کنترل میکنند. درک این اجزا به تکنسینها کمک میکند تا مشکلات احتمالی را در حین نصب شناسایی کرده و هنگام بروز مشکلات در عملکرد، بهطور مؤثر عیبیابی کنند.

اصول الگوریتم کنترل

الگوریتمهای کنترلکننده دما از منطق کنترل PID برای حفظ شرایط دمایی پایدار با حداقل فراتاپ و نوسان استفاده میکنند. کنترل تناسبی، توان خروجی را بر اساس تفاوت بین دمای تنظیمشده و دمای واقعی تنظیم میکند، در حالی که کنترل انتگرالی خطاهای حالت پایدار را در طول زمان حذف میکند. کنترل مشتقی به نرخ تغییر دما واکنش نشان میدهد و از فراتاپ بیش از حد جلوگیری کرده و پایداری سیستم را در طول انتقالات سریع دما بهبود میبخشد.

مدلهای پیشرفته کنترلکننده دما دارای ویژگیهای تنظیم تطبیقی هستند که بهصورت خودکار پارامترهای PID را بر اساس مشخصات سیستم و شرایط بار بهینه میکنند. این الگوریتمهای هوشمند از رفتار سیستم یاد میگیرند و پارامترهای کنترلی را جهت دستیابی به عملکرد بهینه بدون نیاز به دخالت دستی تنظیم میکنند. درک اصول کنترل، اپراتورها را قادر میسازد تا تنظیمات را برای کاربردهای خاص دقیقسازی کرده و پایداری برتر دما را در محیطهای طاقتفرسا به دست آورند.

برنامهریزی پیش از نصب و ملاحظات ایمنی

ارزیابی محل و الزامات

ارزیابی مناسب از محل، نصب موفق کنترلکننده دما و قابلیت اطمینان بلندمدت را تضمین میکند. عوامل محیطی مانند دمای محیط، سطح رطوبت، لرزش و تداخل الکترومغناطیسی بر عملکرد و طول عمر کنترلکننده تأثیر میگذارند. محل نصب باید تهویه مناسب، حفاظت در برابر رطوبت و دسترسی آسان برای فعالیتهای نگهداری و برنامهریزی فراهم کند و همزمان فاصله ایمن از منابع گرمایی و تداخل الکتریکی را حفظ کند.

باید نیازهای برقی با زیرساخت الکتریکی موجود از جمله ولتاژ نامی، ظرفیت جریان و سیستمهای ارتینگ مطابقت داده شوند. محاسبات بار به تعیین اندازه مناسب کنترلکننده دما و ظرفیت خروجی لازم برای مدیریت تجهیزات گرمایشی و سرمایشی متصل کمک میکند. مستندسازی سیمکشی موجود، تابلوهای کنترل و سیستمهای ایمنی، برنامهریزی یکپارچهسازی را تسهیل کرده و زمان نصب را کاهش میدهد و در عین حال اطمینان از انطباق با استانداردهای برقی و ایمنی را فراهم میکند.

پروتکلهای ایمنی و ملاحظات الکتریکی

در کل فرآیند نصب کنترلکننده دما باید پروتکلهای ایمنی الکتریکی رعایت شوند تا از حوادث و آسیب به تجهیزات جلوگیری شود. رویههای قطع برق مستلزم رعایت شیوههای صحیح قفلکردن و برچسبگذاری، تأیید وضعیت بدون انرژی و استفاده از تجهیزات حفاظت فردی مناسب هستند. سیستمهای ارتینگ باید مطابق با مقررات الکتریکی محلی باشند و حفاظت کافی در برابر خطاهای الکتریکی و صاعقههایی که ممکن است به قطعات الکترونیکی حساس آسیب برسانند، فراهم کنند.

سیمکشی کنترلکننده دما باید استانداردهای صنعتی در زمینه رتبهبندی عایقبندی، اندازه هادی و حفاظت محیطی را رعایت کند. جداسازی کابلهای برق و سیگنال از تداخل الکترومغناطیسی جلوگیری میکند که ممکن است باعث عملکرد نامنظم کنترلکننده یا خواندن نادرست دما شود. نصب دستگاههای حفاظت در برابر نوسانات ولتاژ و استفاده از تکنیکهای مناسب مسیریابی کابل، کنترلکننده دما را در برابر اختلالات الکتریکی محافظت کرده و به طور قابل توجهی عمر مفید تجهیزات را افزایش میدهد.

فرآیند نصب گام به گام

نصب فیزیکی و یکپارچهسازی در پنل

نصب کنترلکننده دما را با انتخاب مکان مناسب در پنل کنترل آغاز کنید، به گونهای که فضای کافی برای تهویه و اتصال کابلها فراهم باشد. از لوازم نصب ارائهشده توسط سازنده برای محکم کردن دستگاه روی پنل استفاده کنید و ترازبندی صحیح و آببندی با واشر را برای محافظت در برابر شرایط محیطی تضمین نمایید. اطمینان حاصل کنید که جهت نصب اجازه دسترسی آسان به نمایشگر و دکمههای برنامهریزی را در حین عملکرد عادی و فعالیتهای نگهداری فراهم میکند.

برشهای پنل باید دقیقاً با ابعاد کنترلکننده دما مطابقت داشته باشند تا تطابق مناسب و آببندی محیطی تضمین شود. هرگونه لبه تیز یا برآمدگی ناخواسته از محل برش را حذف کنید، زیرا ممکن است در حین نصب به کابلها آسیب برساند یا خطرات ایمنی ایجاد کند. هرگونه پایه نصب، مهره تنشزنی و غلاف کابل مورد نیاز را مطابق مشخصات سازنده نصب کنید تا ردههای حفاظت در برابر نفوذ (IP) بهدرستی حفظ شوند و از آسیب کابلها ناشی از لرزش یا حرکت جلوگیری شود.

اتصالات و سیمکشی الکتریکی

ابتدا سیمکشی تغذیه را اتصال دهید و مطمئن شوید که ولتاژ و قطبیت برای واحدهای کنترلکننده دما با جریان مستقیم (DC) به درستی مطابقت داشته باشد. از سایز سیم مناسب بر اساس جریان نامی و فاصله نصب استفاده کنید تا افت ولتاژ به حداقل برسد و عملکرد قابل اعتمادی تضمین شود. فیوزها یا کلیدهای مدار را مطابق مشخصات ارائهشده توسط سازنده نصب کنید تا از کنترلکننده و تجهیزات متصل شده در برابر اضافهجریان محافظت شود.

اتصالات سنسور دما نیازمند توجه ویژه به مسیریابی و محافظت سیمها است تا از تداخل جلوگیری شده و اندازهگیری دقیق دما تضمین شود. سیمکشی ترموکوپل باید قطبیت صحیح را حفظ کند و از کابلهای امتدادی با ضرایب دمایی مطابق استفاده شود تا خطاهای اندازهگیری اجتناب شود. سنسورهای RTD نیازمند توجه دقیق به جبران مقاومت سیمهای اتصال و پیکربندی صحیح اتصال هستند تا دقت مشخصشده در کل محدوده کاری حفظ شود.

روشهای برنامهریزی و پیکربندی

پارامترهای راهاندازی اولیه

دسترسی به کنترلکننده دما منوی برنامهنویسی با استفاده از توالی دکمههای مشخصشده توسط سازنده یا رابط نرمافزاری. پارامترهای پایه از جمله واحد دمایی، نوع سنسور، محدوده ورودی و وضوح نمایش را مطابق با الزامات کاربرد تنظیم کنید. آستانههای هشدار مناسب، تخصیص خروجیها و پارامترهای ارتباطی را تنظیم کنید تا کنترلکننده بهطور مؤثری با سیستمهای نظارتی و کنترلی موجود ادغام شود.

روشهای کالیبراسیون عملکرد دقیق اندازهگیری و کنترل دما را در سراسر محدوده کاری تضمین میکنند. دستورالعملهای سازنده را برای تنظیمات افست، اصلاح دامنه و کالیبراسیون چندنقطهای با استفاده از استانداردهای مرجع تأییدشده دنبال کنید. تمام مقادیر کالیبراسیون و تنظیمات پیکربندی را برای مراجعات آتی و الزامات انطباق تنظیمی در کاربردهای حساس ثبت کنید که در آنها دقت دما برای کیفیت محصول یا ایمنی ضروری است.

تنظیمات کنترل پیشرفته

تنظیم پارامترهای PID عملکرد کنترلکننده دما را برای کاربردهای خاص و مشخصات بار بهینه میکند. با مقادیر پیشفرض توصیهشده توسط سازنده شروع کنید و بهره نسبی را تنظیم کنید تا کنترل پایداری بدون نوسان بیش از حد حاصل شود. ثابتهای زمانی انتگرالی خطاهای حالت ماندگار را حذف میکنند، در حالی که تنظیمات مشتقی پاسخ به اختلالات بار و تغییرات نقطه تنظیم را در کاربردهای پویا بهبود میبخشند.

ویژگیهای پیشرفته مانند کنترل آبشاری، تنظیم تطبیقی و هماهنگی چندمنطقهای نیازمند پیکربندی دقیق برای دستیابی به سطوح مطلوب عملکرد هستند. دامنههای مرده، محدودیتهای خروجی و پارامترهای محدودکننده سرعت را بهگونهای تنظیم کنید که از آسیب تجهیزات جلوگیری شود و عملکردی نرم در هنگام راهاندازی و تغییرات بار تضمین گردد. تمام عملکردهای هشدار و قفلهای ایمنی را آزمایش کنید تا عملکرد صحیح قبل از بهرهبرداری از سیستم کنترلکننده دما تأیید شود.

روشهای آزمایش و راهاندازی

آزمون تأیید عملکرد

روشهای آزمون سیستماتیک تأیید میکنند که کنترلکننده دما در تمام شرایط مورد انتظار و سناریوهای بار عملکرد صحیح دارد. آزمونها را با بررسی عملکرد پایه از جمله نمایشگر، پاسخ دکمهها و تأیید هشدارها شروع کنید تا نصب و پیکربندی صحیح تأیید شود. قرائت سنسور دما را با ابزارهای مرجع کالیبره شده مقایسه کنید تا دقت اندازهگیری در محدوده تحمل مشخص شده تضمین شود.

آزمون خروجی تأیید میکند که تجهیزات گرمایشی و سرمایشی بهدرستی به دستورات کنترلکننده دما پاسخ میدهند. عملکرد تماسهای رله، سیگنالهای خروجی آنالوگ و رابطهای ارتباطی را برای تأیید یکپارچهسازی صحیح سیستم نظارت کنید. توابع خاموشکردن اضطراری و قفلهای ایمنی را آزمایش کنید تا اطمینان حاصل شود که کنترلکننده دما در مقابل آسیب تجهیزات و خطرات ایمنی برای افراد در شرایط عملکرد غیرعادی محافظت کافی فراهم میکند.

بهینهسازی عملکرد

آزمون عملکرد، پایداری، زمان پاسخدهی و دقت کنترلکننده دما را در شرایط عادی کارکرد ارزیابی میکند. ردیابی نقطه تنظیم، مشخصات فراتغزاز و زمان نشست را نظارت کنید تا فرصتهای بهینهسازی پارامترهای PID شناسایی شوند. نمودارهای دما را در طول راهاندازی، عملکرد حالت پایدار و تغییرات بار ثبت کنید تا معیارهای عملکرد پایهای برای عیبیابی و فعالیتهای نگهداری در آینده تعیین شوند.

بهینهسازی بازده انرژی شامل تنظیم پارامترهای کنترلی جهت کاهش مصرف انرژی گرمایش و سرمایش در حالی که پایداری دمای مورد نیاز حفظ میشود، است. تنظیمات مردهباند، نرخ چرخه خروجی و ویژگیهای کنترل پیشبین را دقیقتر کنید تا هزینههای انرژی کاهش یابد بدون آنکه عملکرد کنترل دما تحت تأثیر قرار گیرد. تنظیمات بهینهشده و معیارهای عملکرد را مستند کنید تا به روزرسانیها و برنامهریزی فعالیتهای نگهداری در آینده تسهیل شود.

راهنمای نگهداری و رفع اشکال

روشهای نگهداری پیشگیرانه

نگهداری منظم عملکرد قابل اعتماد کنترلکننده دما را تضمین میکند و بهطور چشمگیری عمر مفید تجهیزات را افزایش میدهد. بازبینی دورهای کالیبراسیون را با استفاده از استانداردهای مرجع معتبر برنامهریزی کنید تا دقت اندازهگیری تأیید شود و روندهای انحراف قبل از اینکه بر کنترل فرآیند تأثیر بگذارند، شناسایی شوند. گرد و غبار و آلایندهها را از سوراخهای تهویه و قطعات داخلی پاک کنید تا خنککاری مناسب حفظ شود و از خرابیهای ناشی از داغ شدن بیش از حد در محیطهای صنعتی سخت جلوگیری شود.

اتصالات الکتریکی را از نظر علائم خوردگی، شل شدن یا گرمای بیش از حد که ممکن است باعث عملکرد متناوب یا خرابی کامل شوند، بازرسی کنید. عایق کابلها را از نظر آسیب، سایش یا تخریب ناشی از شرایط محیطی که ممکن است باعث نفوذ رطوبت یا تداخل سیگنال شود، بررسی نمایید. باتریهای پشتیبان دستگاههای کنترلکننده دما که دارای قابلیت حفظ حافظه هستند را طبق توصیههای سازننده تعویض کنید تا از از دست رفتن تنظیمات در هنگام قطعی برق جلوگیری شود.

مشکلات رایج و راهحلها

خطاهای اندازهگیری دما اغلب ناشی از مشکلات سنسور، اتصالات سیمکشی یا تغییر در کالیبراسیون است و نه خرابی کنترلر دما. مقادیر مقاومت سنسور، تداوم مدار و سلامت عایقبندی را با استفاده از تجهیزات آزمون مناسب بررسی کنید. به دنبال اتصالات شل، کابلهای آسیبدیده یا منابع تداخل الکترومغناطیسی باشید که ممکن است بر دقت اندازهگیری و پایداری کنترل در کاربردهای حساس تأثیر بگذارند.

مشکلات ناپایداری کنترل معمولاً شامل تنظیمات نادرست پارامترهای PID، مشکلات مکانیکی تجهیزات گرمایشی و سرمایشی یا اختلالات خارجی که فرآیند کنترلشده را تحت تأثیر قرار میدهند، هستند. روندهای دمایی و الگوهای خروجی کنترلر را تحلیل کنید تا علت اصلی نوسان یا ردیابی ضعیف نقطه تنظیم شناسایی شود. پارامترهای کنترلی را بهصورت سیستماتیک تنظیم کنید و تمام تغییرات را ثبت کنید تا عملکرد بهینهای حاصل شود، در حالی که پایداری سیستم در شرایط بار متغیر حفظ میشود.

سوالات متداول

چه نوع سنسور دمایی با کنترلرهای دمای دیجیتال بهترین عملکرد را دارد؟

انتخاب بین ترموکوپلها و RTDها به نیازهای خاص کاربرد شما بستگی دارد. ترموکوپلها دامنه دمایی گستردهای و زمان پاسخ سریع ارائه میدهند و به همین دلیل برای فرآیندهای صنعتی با دمای بالا ایدهآل هستند. RTDها دقت و پایداری بسیار بالاتری را برای کاربردهای دقیق فراهم میکنند، اما دامنه دمایی محدودتری دارند. هنگام انتخاب سنسورها برای سیستم کنترل دما، عواملی مانند نیازهای دقت، زمان پاسخ، شرایط محیطی و بودجه را در نظر بگیرید.

چه مدت یکبار باید سیستم کنترل دمای خود را کالیبره کنم؟

فرکانس کالیبراسیون بسته به اهمیت کاربرد، شرایط محیطی و الزامات مقرراتی تعیین میشود. فرآیندهای حیاتی ممکن است نیازمند کالیبراسیون ماهانه یا فصلی باشند، در حالی که کاربردهای عمومی سیستمهای تهویه مطبوع ممکن است تنها به تأیید سالانه نیاز داشته باشند. محیطهای با دمای بالا، جوّ خورنده و کاربردهایی که دچار چرخههای حرارتی مکرر هستند، معمولاً برای حفظ دقت به کالیبراسیون متداولتری نیاز دارند. یک برنامهریزی کالیبراسیون را بر اساس شرایط خاص خود تنظیم کنید و تمام نتایج را جهت انطباق با مقررات ثبت نمایید.

آیا میتوانم چندین کنترلکننده دما را روی یک تابلو برق نصب کنم؟

بله، میتوان چند کنترلکننده دما را در یک تابلو با برنامهریزی مناسب و جداسازی الکتریکی نصب کرد. فاصله کافی بین واحدها برای تهویه و پراکندگی حرارت را فراهم کنید. منابع تغذیه جداگانه یا ظرفیت جریان کافی برای تمام کنترلکنندهها و تجهیزات متصل به آنها در نظر بگیرید. تداخل الکترومغناطیسی بین واحدها را در نظر بگیرید و از روشهای مناسب مسیرکشی کابل و محافظت استفاده کنید تا از تداخل در مدارهای اندازهگیری دما و خروجیهای کنترل جلوگیری شود.

اگر کنترلکننده دما پیام خطایی نمایش دهد، چه باید کرد؟

پیامهای خطا معمولاً نشاندهنده خرابی سنسورها، مشکلات سیمکشی یا مسائل پیکربندی هستند تا اینکه خود کنترلر دچار نقص شده باشد. برای تفسیر کدهای خطا و مراحل عیبیابی توصیهشده، به راهنمای سازنده مراجعه کنید. راهحلهای متداول شامل بررسی اتصالات سنسورها، تأیید ولتاژ منبع تغذیه و بازبینی پارامترهای پیکربندی میشود. الگوها و شرایط خطاهای رخ داده را ثبت کنید تا بتوانید مشکلات مکرر را شناسایی کرده و راهحلهای دائمی به جای تعمیرات موقت اعمال نمایید.