Mantener un control preciso de la temperatura del refrigerador es esencial para la seguridad alimentaria, la eficiencia energética y la prolongación de la vida útil de los productos perecederos. Ya sea que opere una cocina comercial, un laboratorio o simplemente desee optimizar su sistema de refrigeración doméstico, comprender los fundamentos de la gestión de temperatura puede ahorrarle dinero mientras garantiza condiciones óptimas de conservación. Los sistemas modernos de refrigeración dependen de mecanismos de control sofisticados que regulan los ciclos de enfriamiento, monitorean las condiciones ambientales y mantienen temperaturas internas constantes en diferentes zonas de almacenamiento.

Comprensión de los Fundamentos del Control de Temperatura

La Ciencia detrás de la Gestión de la Temperatura en Refrigeración

El control eficaz de la temperatura del refrigerador opera según el principio de transferencia de calor y equilibrio termodinámico. Cuando se establece una temperatura objetivo, el sistema de control monitorea continuamente el entorno interno mediante sensores de precisión que detectan incluso fluctuaciones mínimas. Estos sensores se comunican con el compresor, los ventiladores del evaporador y los ciclos de descongelación para mantener condiciones estables. El algoritmo de control calcula el momento óptimo para los ciclos de enfriamiento en función de factores como la temperatura ambiente, la apertura de puertas y la carga térmica dentro del compartimento de almacenamiento.

Los controladores digitales de temperatura han revolucionado la forma en que gestionamos los sistemas de refrigeración, proporcionando capacidades de monitoreo en tiempo real y configuraciones programables. A diferencia de los termostatos mecánicos tradicionales que utilizan tiras bimetálicas o bulbos llenos de gas, los controladores digitales modernos emplean sensores electrónicos y lógica basada en microprocesadores para lograr una precisión superior. Este avance tecnológico permite una estabilidad térmica dentro de ±0,1 °C en muchas aplicaciones profesionales, asegurando que los productos sensibles permanezcan dentro de sus parámetros requeridos de almacenamiento.

Componentes clave de los sistemas de control modernos

Los sistemas contemporáneos de control de temperatura para refrigeradores constan de varios componentes interconectados que trabajan juntos para mantener condiciones óptimas. El sensor principal, típicamente un termistor o sonda RTD, mide la temperatura real y transmite estos datos a la unidad de control. El controlador compara entonces esta lectura con el valor establecido y determina si se requiere enfriamiento. Los sistemas avanzados pueden incluir múltiples sensores para diferentes zonas, monitoreo de humedad e incluso algoritmos predictivos que anticipan cambios de temperatura basados en patrones de uso.

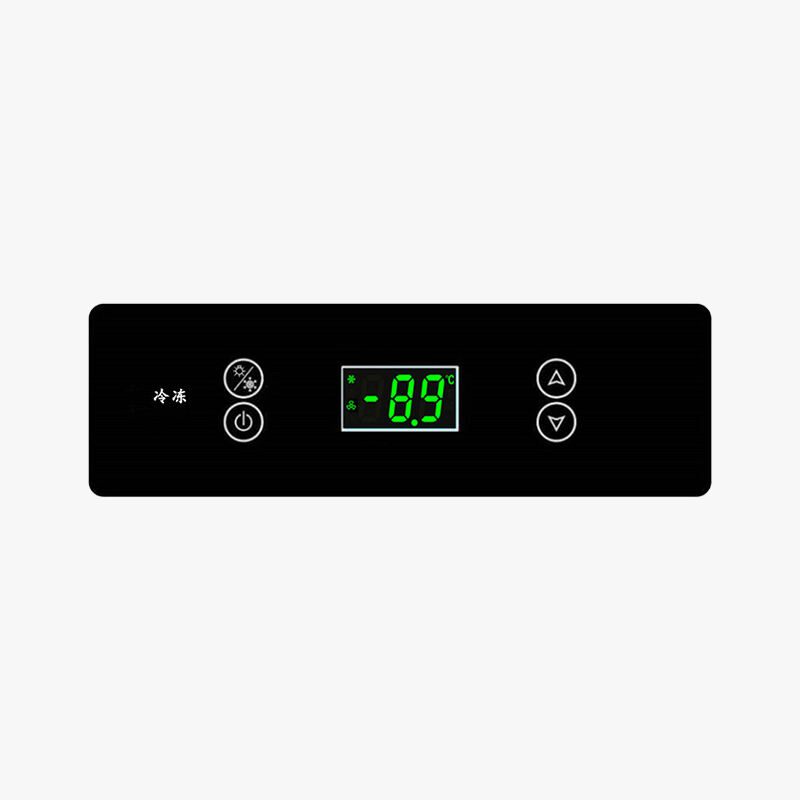

La interfaz de control permite a los operadores ajustar configuraciones, ver lecturas actuales y configurar parámetros de alarma para desviaciones de temperatura. Muchos controladores modernos cuentan con pantallas digitales que muestran tanto la temperatura actual como la deseada, junto con indicadores de estado para diversas funciones del sistema. Algunas unidades también ofrecen capacidades de registro de datos, almacenando las tendencias de temperatura a lo largo del tiempo para documentación de cumplimiento y fines de optimización del sistema.

Configuraciones Óptimas de Temperatura para Diferentes Aplicaciones

Requisitos para Servicios Comerciales de Alimentos

Las aplicaciones de refrigeración comercial exigen un control preciso de la temperatura del refrigerador para cumplir con las normativas de seguridad alimentaria y mantener la calidad del producto. La mayoría de los alimentos frescos requieren temperaturas de almacenamiento entre 32°F y 40°F (0°C a 4°C), mientras que los productos congelados deben mantenerse a 0°F (-18°C) o inferior. Estos rangos no son arbitrarios, sino que se basan en investigaciones científicas que identifican los umbrales de temperatura en los que el crecimiento bacteriano disminuye significativamente y se minimiza la degradación de la calidad de los alimentos.

Diferentes categorías de alimentos tienen requisitos específicos de temperatura dentro de estos rangos generales. Los productos lácteos funcionan mejor a temperaturas entre 35°F y 38°F (2°C a 3°C), mientras que los productos frescos pueden requerir condiciones ligeramente distintas según el tipo. Las verduras de hoja aprovechan temperaturas alrededor de 32°F (0°C) con alta humedad, mientras que frutas como manzanas y peras mantienen su calidad por más tiempo a 30°F a 32°F (-1°C a 0°C). Comprender estas particularidades permite a los operadores de servicios alimentarios optimizar sus estrategias de control de temperatura en refrigeradores para diferentes áreas de almacenamiento.

Normas de Almacenamiento en Laboratorios y Ámbito Médico

Las aplicaciones de laboratorio y médicas a menudo requieren un control de temperatura del refrigerador más estricto que el almacenamiento comercial de alimentos. Los productos farmacéuticos, vacunas y muestras biológicas frecuentemente tienen rangos de temperatura estrechos que deben mantenerse continuamente. Muchas vacunas, por ejemplo, deben almacenarse entre 35°F y 46°F (2°C a 8°C), algunas requiriendo tolerancias aún más ajustadas. Las desviaciones de temperatura fuera de estos rangos pueden comprometer la eficacia del producto y hacer que medicamentos costosos queden inservibles.

Los sistemas de refrigeración de grado médico incorporan características adicionales de seguridad, como sensores redundantes, sistemas de alimentación de respaldo y monitoreo continuo con capacidades de alarma. Estos sistemas a menudo requieren estudios de mapeo térmico para verificar condiciones uniformes en todo el espacio de almacenamiento y pueden necesitar certificados de calibración para demostrar cumplimiento con los requisitos regulatorios. La inversión en controles precisos control de temperatura de refrigerador el equipo está justificado por el alto valor de los productos almacenados y la naturaleza crítica de la estabilidad térmica.

Mejores Prácticas para la Instalación y Calibración

Técnicas adecuadas de colocación de sensores

Lograr un control preciso de la temperatura del refrigerador comienza con la colocación adecuada del sensor dentro del compartimento de almacenamiento. La ubicación de los sensores de temperatura afecta significativamente la eficacia del sistema de control, ya que los refrigeradores a menudo presentan variaciones de temperatura entre diferentes áreas. La ubicación ideal del sensor suele ser en el centro geométrico del espacio de almacenamiento, alejado del flujo directo de aire de las serpentinas evaporadoras y aislado de los efectos de la apertura de la puerta y la carga de productos.

En unidades comerciales más grandes, puede ser necesario utilizar múltiples sensores para monitorear la uniformidad de la temperatura en todo el volumen de almacenamiento. Estos sensores deben colocarse a diferentes alturas y profundidades dentro del compartimento para obtener una imagen completa de las condiciones térmicas. La sonda del sensor debe fijarse adecuadamente para evitar movimientos durante el funcionamiento normal, al tiempo que garantiza un buen contacto térmico con el aire o el medio que se está monitoreando. En algunas aplicaciones resulta beneficioso sumergir los sensores en simuladores de masa térmica que representan mejor la temperatura de los productos almacenados.

Procedimientos de calibración y mantenimiento

La calibración regular garantiza que los sistemas de control de temperatura de los refrigeradores mantengan su precisión con el tiempo. Factores ambientales, interferencias eléctricas y el envejecimiento normal de los componentes pueden provocar desviaciones en los sensores que afectan gradualmente las mediciones de temperatura. La calibración profesional generalmente implica comparar los sensores del sistema con estándares de referencia certificados en varios puntos de temperatura a lo largo del rango de funcionamiento. Este proceso debe documentarse con certificados de calibración que incluyan trazabilidad a normas nacionales.

Los procedimientos de mantenimiento para los sistemas de control de temperatura incluyen la limpieza de las sondas de los sensores, la verificación de las conexiones eléctricas y la comprobación de los parámetros de control. La acumulación de polvo en los sensores puede aislarse de los cambios de temperatura del aire, mientras que las conexiones corroídas pueden introducir resistencia eléctrica que afecta las lecturas. El software del controlador debe revisarse periódicamente para asegurar que los valores de consigna, los límites de alarma y los parámetros de control sigan siendo adecuados para la aplicación. Algunos sistemas se benefician de actualizaciones de firmware que mejoran el rendimiento o añaden nuevas funciones.

Solución de problemas comunes de control de temperatura

Identificación de patrones de fluctuación de temperatura

La inestabilidad de temperatura en los sistemas de refrigeración suele seguir patrones reconocibles que pueden ayudar a diagnosticar problemas subyacentes. Las fluctuaciones de corto ciclo, en las que la temperatura aumenta y disminuye rápidamente, indican típicamente problemas con los ajustes del control de temperatura del refrigerador o con la colocación del sensor. Es posible que el controlador responda de manera demasiado agresiva a pequeños cambios de temperatura, haciendo que el sistema de refrigeración se encienda y apague con frecuencia. Esto no solo desperdicia energía, sino que también puede provocar variaciones de temperatura que afecten la calidad del producto.

Las derivas de temperatura a largo plazo pueden indicar problemas con el sistema de refrigeración en sí, como niveles bajos de refrigerante, serpentines del condensador sucios o componentes del compresor defectuosos. Estos problemas hacen que el sistema pierda capacidad de enfriamiento gradualmente, obligando al sistema de control de temperatura del refrigerador a solicitar enfriamiento con mayor frecuencia sin lograr los resultados deseados. El monitoreo de las tendencias de temperatura a lo largo del tiempo ayuda a distinguir entre problemas del sistema de control y fallos mecánicos del sistema de refrigeración.

Solución de fallas en sensores y controles

Los sensores defectuosos son una de las causas más comunes de problemas de control de temperatura en refrigeradores. Los síntomas incluyen lecturas de temperatura erráticas, falta de respuesta ante cambios de temperatura o lecturas que permanecen constantes a pesar de variaciones evidentes de temperatura. La prueba de sensores normalmente implica comparar su salida con temperaturas de referencia conocidas o utilizar equipos de prueba calibrados. Los controladores digitales suelen proporcionar información diagnóstica que puede ayudar a identificar problemas del sensor, como circuitos abiertos, cortocircuitos o lecturas fuera de rango.

Las fallas del sistema de control pueden manifestarse como la imposibilidad de activar el enfriamiento, respuesta incorrecta a los cambios de temperatura o incapacidad para mantener las temperaturas establecidas. Estos problemas suelen requerir una solución sistemática que examine el voltaje de la fuente de alimentación, la integridad de la señal de control y el funcionamiento del relé de salida. Los controladores digitales modernos incluyen funciones de autodiagnóstico que supervisan las funciones internas y proporcionan códigos de error cuando se detectan problemas. Comprender estas capacidades de diagnóstico ayuda a los técnicos a identificar y resolver de manera más eficiente los problemas de control de temperatura en refrigeradores.

Funciones Avanzadas e Integración con Tecnología Inteligente

Sistemas de Monitoreo y Alerta Remotos

Los sistemas modernos de control de temperatura de refrigeradores incorporan cada vez más funciones de conectividad que permiten el monitoreo remoto y sistemas de alerta automatizados. Estas capacidades permiten a los responsables de instalaciones supervisar múltiples unidades de refrigeración desde una ubicación central y recibir notificaciones inmediatas cuando se producen desviaciones de temperatura. Protocolos de comunicación inalámbrica como WiFi, redes celulares o redes de radio dedicadas conectan controladores individuales con plataformas de monitoreo basadas en la nube que proporcionan información de estado en tiempo real y análisis de datos históricos.

Los sistemas de alerta pueden configurarse para notificar al personal a través de múltiples canales, incluyendo correo electrónico, mensajes de texto SMS y llamadas telefónicas, cuando se detectan problemas de temperatura. Esta capacidad de notificación inmediata es particularmente valiosa en aplicaciones donde la pérdida de productos debido a desviaciones de temperatura sería costosa o peligrosa. Algunos sistemas ofrecen secuencias de alerta progresivas que contactan a personal adicional si las alertas iniciales no son confirmadas dentro de períodos de tiempo especificados, asegurando que los problemas críticos de temperatura reciban atención inmediata.

Registro de datos y documentación de cumplimiento

Las capacidades integrales de registro de datos se han convertido en características esenciales de los sistemas profesionales de control de temperatura de refrigeradores, particularmente en industrias reguladas como la farmacéutica, la hostelería y la atención sanitaria. Estos sistemas registran continuamente lecturas de temperatura a intervalos programados, creando registros históricos detallados que demuestran el cumplimiento con los requisitos de almacenamiento. La memoria de registro de datos normalmente puede almacenar meses o años de información sobre temperaturas, dependiendo de la frecuencia de muestreo y de la capacidad de almacenamiento del controlador.

Los datos registrados se pueden exportar en varios formatos para análisis, informes y documentación de cumplimiento normativo. Muchos sistemas generan informes automatizados que resumen el rendimiento de la temperatura durante períodos específicos, destacando cualquier desviación fuera de los rangos aceptables y proporcionando un análisis estadístico de la estabilidad térmica. Esta capacidad de documentación respalda los sistemas de gestión de la calidad y ayuda a las organizaciones a demostrar el cumplimiento con los estándares del sector y los requisitos reglamentarios para aplicaciones de almacenamiento sensibles a la temperatura.

Eficiencia energética y optimización de los costes

Gestión Estratégica de la Temperatura para Ahorro de Energía

Optimizar la configuración del control de temperatura del refrigerador puede reducir significativamente el consumo de energía manteniendo al mismo tiempo la seguridad y calidad del producto. Establecer temperaturas solo tan bajas como sea necesario para la aplicación específica evita que el sistema de enfriamiento trabaje más de lo requerido. Incluso pequeños aumentos en la temperatura de consigna pueden generar ahorros sustanciales de energía, ya que el consumo energético de la refrigeración aumenta exponencialmente conforme las temperaturas se acercan al punto de congelación del agua.

Estrategias de control avanzadas, como ciclos de descongelación adaptativos y el funcionamiento del compresor de velocidad variable, mejoran aún más la eficiencia energética. Estos sistemas monitorean las condiciones reales en lugar de depender de horarios fijos por temporizador, activando los ciclos de descongelación únicamente cuando son necesarios y ajustando la velocidad del compresor según la demanda de refrigeración. Los sistemas inteligentes de control de temperatura de refrigeradores pueden aprender los patrones de uso y ajustar los horarios de funcionamiento en consecuencia, reduciendo el consumo de energía durante períodos de baja carga térmica, al tiempo que garantizan una capacidad de refrigeración adecuada durante los períodos de máxima demanda.

Consideraciones de costo durante el ciclo de vida

Invertir en equipos de alta calidad para el control de temperatura de refrigeradores suele ofrecer beneficios económicos a largo plazo que van más allá de las consideraciones del precio inicial de compra. Un control preciso de la temperatura reduce la deterioración y el desperdicio de productos, lo que puede representar un ahorro significativo con el tiempo. En aplicaciones comerciales de servicios alimentarios, la prevención de pérdidas de alimentos relacionadas con la temperatura justifica a menudo el costo de sistemas de control mejorados en cuestión de meses tras su instalación.

El control confiable de la temperatura también prolonga la vida útil del equipo de refrigeración al prevenir ciclos excesivos y reducir el estrés en el compresor y otros componentes mecánicos. Los sistemas que mantienen temperaturas estables requieren menos mantenimiento frecuente y experimentan menos fallas de componentes, lo que reduce tanto los costos directos de reparación como los costos indirectos asociados con el tiempo de inactividad del sistema. Al evaluar las opciones de control de temperatura para refrigeradores, los tomadores de decisiones deben considerar el costo total de propiedad, incluyendo el consumo de energía, los requisitos de mantenimiento y los beneficios de protección del producto.

Preguntas frecuentes

¿Cuál es el rango de temperatura ideal para los sistemas de control de temperatura de refrigeradores?

El rango de temperatura ideal depende de la aplicación, pero la mayoría de los refrigeradores comerciales deben mantener temperaturas entre 35°F y 40°F (2°C a 4°C) para el almacenamiento general de alimentos. Las aplicaciones médicas y de laboratorio pueden requerir rangos diferentes, con muchos productos farmacéuticos que necesitan almacenamiento entre 36°F y 46°F (2°C a 8°C). Las aplicaciones de almacenamiento congelado normalmente requieren temperaturas iguales o inferiores a 0°F (-18°C). Lo fundamental es mantener temperaturas constantes dentro del rango especificado, en lugar de permitir fluctuaciones significativas que puedan comprometer la calidad y seguridad del producto.

¿Con qué frecuencia deben calibrarse los sistemas de control de temperatura de los refrigeradores?

Los sistemas profesionales de control de temperatura de refrigeradores deben calibrarse al menos una vez al año, aunque algunas aplicaciones reguladas pueden requerir una calibración más frecuente cada seis meses o trimestralmente. La frecuencia de calibración depende de la criticidad de la aplicación, los requisitos regulatorios y las características de estabilidad del equipo de control específico. Los sistemas utilizados para almacenamiento farmacéutico o aplicaciones de investigación normalmente requieren una calibración más frecuente que los equipos generales para servicios de alimentos. Indicadores de que puede ser necesaria una calibración inmediata incluyen lecturas de temperatura inusuales, dificultad para mantener los puntos de consigna o cambios significativos en el rendimiento del sistema.

¿Qué causa las fluctuaciones de temperatura en los sistemas de control de refrigeradores?

Las fluctuaciones de temperatura pueden deberse a diversos factores, como una colocación inadecuada del sensor, parámetros de control incorrectos, problemas mecánicos con el sistema de refrigeración o una carga térmica excesiva provocada por aperturas frecuentes de la puerta. Una mala aislación, serpentines del condensador sucios o niveles bajos de refrigerante también pueden causar inestabilidad térmica. En algunos casos, el sistema de control de temperatura del refrigerador puede ser demasiado sensible, lo que provoca que el sistema de enfriamiento se active con demasiada frecuencia. La identificación de la causa raíz requiere un análisis sistemático de los patrones de temperatura, los ciclos de funcionamiento del sistema y los factores ambientales que afectan a la unidad de refrigeración.

¿Puede la tecnología inteligente mejorar el rendimiento del control de temperatura del refrigerador?

La integración de tecnología inteligente mejora significativamente el rendimiento del control de temperatura de los refrigeradores mediante funciones como monitoreo remoto, alertas de mantenimiento predictivo y capacidades de generación automática de informes. Estos sistemas pueden detectar problemas antes de que causen pérdida de productos, optimizar el consumo de energía según los patrones de uso y proporcionar documentación detallada para cumplir con los requisitos de conformidad. Las plataformas de monitoreo basadas en la nube permiten la gestión centralizada de múltiples unidades de refrigeración y pueden alertar al personal inmediatamente cuando se producen problemas de temperatura. Algoritmos avanzados también pueden aprender a partir de los datos operativos para optimizar automáticamente los parámetros de control, mejorando tanto la estabilidad de la temperatura como la eficiencia energética con el tiempo.

Tabla de Contenido

- Comprensión de los Fundamentos del Control de Temperatura

- Configuraciones Óptimas de Temperatura para Diferentes Aplicaciones

- Mejores Prácticas para la Instalación y Calibración

- Solución de problemas comunes de control de temperatura

- Funciones Avanzadas e Integración con Tecnología Inteligente

- Eficiencia energética y optimización de los costes

-

Preguntas frecuentes

- ¿Cuál es el rango de temperatura ideal para los sistemas de control de temperatura de refrigeradores?

- ¿Con qué frecuencia deben calibrarse los sistemas de control de temperatura de los refrigeradores?

- ¿Qué causa las fluctuaciones de temperatura en los sistemas de control de refrigeradores?

- ¿Puede la tecnología inteligente mejorar el rendimiento del control de temperatura del refrigerador?