Die präzise Steuerung der Kühlschranktemperatur ist entscheidend für die Lebensmittelsicherheit, Energieeffizienz und die Verlängerung der Haltbarkeit von verderblichen Waren. Egal, ob Sie eine gewerbliche Küche betreiben, ein Labor nutzen oder einfach Ihr privates Kühlsystem optimieren möchten: Das Verständnis der Grundlagen des Temperaturmanagements kann Ihnen Geld sparen und gleichzeitig optimale Konservierungsbedingungen sicherstellen. Moderne Kälteanlagen stützen sich auf ausgeklügelte Regelmechanismen, die Kühlzyklen steuern, Umgebungsbedingungen überwachen und in verschiedenen Lagerräumen konstante Innentemperaturen aufrechterhalten.

Grundlagen der Temperaturregelung verstehen

Die Wissenschaft hinter dem Temperaturmanagement in der Kältetechnik

Die effektive Temperaturregelung von Kühlschränken basiert auf dem Prinzip des Wärmeübergangs und des thermodynamischen Gleichgewichts. Wenn Sie eine Solltemperatur einstellen, überwacht das Regelungssystem kontinuierlich die innere Umgebung mithilfe präziser Sensoren, die selbst geringste Schwankungen erfassen. Diese Sensoren kommunizieren mit dem Kompressor, den Verdampferlüftern und den Abtauvorgängen, um stabile Bedingungen aufrechtzuerhalten. Der Regelalgorithmus berechnet den optimalen Zeitpunkt für die Kühlzyklen anhand von Faktoren wie Umgebungstemperatur, Türöffnungen und thermischer Belastung im Lagerraum.

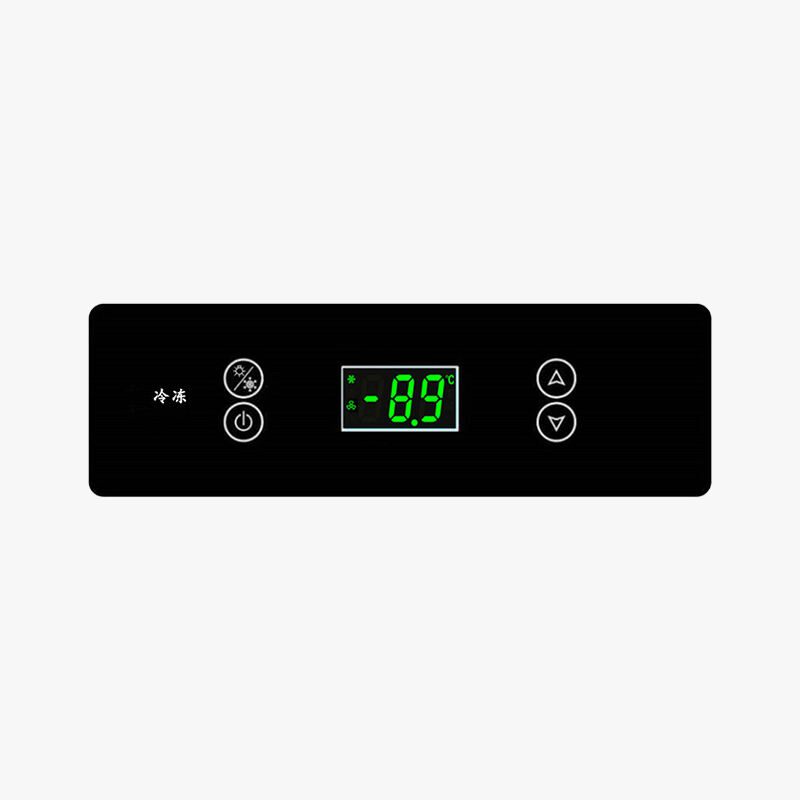

Digitale Temperaturregler haben die Steuerung von Kühlsystemen revolutioniert, indem sie Echtzeit-Überwachungsfunktionen und programmierbare Einstellungen bieten. Im Gegensatz zu herkömmlichen mechanischen Thermostaten, die auf Bimetallstreifen oder gasgefüllten Birnen basieren, verwenden moderne digitale Regler elektronische Sensoren und mikroprozessorbasierte Logik, um eine überlegene Genauigkeit zu erreichen. Dieser technologische Fortschritt ermöglicht eine Temperaturstabilität innerhalb von ±0,1 °C in vielen professionellen Anwendungen und gewährleistet, dass empfindliche Produkte stets innerhalb ihrer vorgeschriebenen Lagertoleranzen bleiben.

Wesentliche Komponenten moderner Regel- und Steuersysteme

Moderne Kühlschrank-Temperaturregelungssysteme bestehen aus mehreren miteinander verbundenen Komponenten, die zusammenarbeiten, um optimale Bedingungen aufrechtzuerhalten. Der primäre Sensor, typischerweise eine Thermistor- oder Widerstandsthermometersonde, misst die tatsächliche Temperatur und übermittelt diese Daten an die Steuereinheit. Die Steuerung vergleicht diesen Wert anschließend mit dem Sollwert und entscheidet, ob Kühlung erforderlich ist. Fortschrittliche Systeme können mehrere Sensoren für verschiedene Zonen, Feuchtigkeitsüberwachung und sogar prädiktive Algorithmen enthalten, die Temperaturänderungen basierend auf Nutzungsmustern vorhersagen.

Die Steueroberfläche ermöglicht es Bedienern, Einstellungen anzupassen, aktuelle Messwerte abzulesen und Alarmparameter für Temperaturabweichungen zu konfigurieren. Viele moderne Regler verfügen über digitale Anzeigen, die sowohl aktuelle als auch Solltemperaturen anzeigen, sowie Statusanzeigen für verschiedene Systemfunktionen. Einige Geräte bieten zudem Datenaufzeichnungsfunktionen, die Temperaturverläufe über die Zeit hinweg speichern, um die Einhaltung von Vorschriften zu dokumentieren und das System zu optimieren.

Optimale Temperatureinstellungen für verschiedene Anwendungen

Anforderungen im gewerblichen Lebensmittelservice

Kühltechnische Anwendungen im gewerblichen Bereich erfordern eine präzise Temperaturregelung von Kühlschränken, um die Vorschriften zur Lebensmittelsicherheit einzuhalten und die Produktqualität zu gewährleisten. Die meisten frischen Lebensmittel müssen bei Temperaturen zwischen 32°F und 40°F (0°C bis 4°C) gelagert werden, während Tiefkühlprodukte bei 0°F (-18°C) oder darunter gehalten werden müssen. Diese Bereiche sind nicht willkürlich gewählt, sondern basieren auf wissenschaftlichen Erkenntnissen, die die Temperaturschwellen identifizieren, bei denen das bakterielle Wachstum deutlich verlangsamt wird und die Qualität der Lebensmittel am besten erhalten bleibt.

Verschiedene Lebensmittelkategorien haben innerhalb dieser allgemeinen Bereiche spezifische Temperaturanforderungen. Milchprodukte zeigen die beste Haltbarkeit bei 35 °F bis 38 °F (2 °C bis 3 °C), während frisches Gemüse je nach Sorte leicht abweichende Bedingungen benötigt. Blattgemüse profitiert von Temperaturen um 32 °F (0 °C) bei hoher Luftfeuchtigkeit, während Obst wie Äpfel und Birnen ihre Qualität länger bei 30 °F bis 32 °F (-1 °C bis 0 °C) bewahrt. Das Verständnis dieser Unterschiede ermöglicht es Lebensmitteldienstleistern, ihre Kühltemperatursteuerung für verschiedene Lagerräume zu optimieren.

Labor- und medizinische Lagerstandards

Labor- und medizinische Anwendungen erfordern häufig eine strengere Temperaturregelung von Kühlschränken als die gewerbliche Lebensmittellagerung. Arzneimittel, Impfstoffe und biologische Proben weisen oft enge Temperaturbereiche auf, die kontinuierlich eingehalten werden müssen. Viele Impfstoffe beispielsweise müssen zwischen 35 °F und 46 °F (2 °C bis 8 °C) gelagert werden, wobei einige noch engere Toleranzen benötigen. Temperaturabweichungen außerhalb dieser Bereiche können die Wirksamkeit der Produkte beeinträchtigen und teure Medikamente unbrauchbar machen.

Medizinische Kälteanlagen verfügen über zusätzliche Sicherheitsmerkmale wie redundante Sensoren, Notstromsysteme und kontinuierliche Überwachung mit Alarmfunktionen. Für diese Systeme sind häufig Temperaturverlaufsuntersuchungen erforderlich, um gleichmäßige Bedingungen im gesamten Lagerraum zu bestätigen, und sie benötigen möglicherweise Kalibrierzertifikate, um die Einhaltung behördlicher Vorschriften nachzuweisen. Die Investition in präzise kühlschrank-Temperaturregler die Ausstattung ist durch den hohen Wert der gelagerten Produkte und die kritische Bedeutung der Temperaturstabilität gerechtfertigt.

Beste Verfahren für die Installation und Kalibrierung

Richtige Platzierungstechniken für Sensoren

Die genaue Temperaturregelung eines Kühlschranks beginnt mit der richtigen Platzierung der Sensoren im Lagerraum. Der Standort der Temperatursensoren beeinflusst die Effektivität des Regelungssystems erheblich, da Kühlschränke oft Temperaturschwankungen zwischen verschiedenen Bereichen aufweisen. Der ideale Sensorstandort befindet sich typischerweise in der geometrischen Mitte des Lagerraums, abseits von direkter Luftströmung der Verdampferspulen und isoliert gegenüber den Auswirkungen von Türöffnungen und Produktbeladung.

Bei größeren kommerziellen Einheiten können mehrere Sensoren erforderlich sein, um die Temperaturgleichmäßigkeit über das gesamte Lagervolumen hinweg zu überwachen. Diese Sensoren sollten in verschiedenen Höhen und Tiefen innerhalb des Fachs positioniert werden, um ein umfassendes Bild der thermischen Bedingungen zu erhalten. Die Sensorsonde sollte sicher befestigt sein, um eine Bewegung während des normalen Betriebs zu verhindern, und gleichzeitig einen guten Wärmeübergang mit der überwachten Luft oder dem Medium gewährleisten. Bei einigen Anwendungen ist es von Vorteil, die Sensoren in Wärmespeichersimulatoren einzutauchen, die die Temperatur der gelagerten Produkte besser repräsentieren.

Kalibrier- und Wartungsverfahren

Regelmäßige Kalibrierung stellt sicher, dass die Temperaturregelungssysteme von Kühlschränken im Laufe der Zeit ihre Genauigkeit beibehalten. Umweltfaktoren, elektrische Störungen und die normale Alterung von Bauteilen können eine Sensorabweichung verursachen, die sich schrittweise auf die Temperaturmessungen auswirkt. Eine professionelle Kalibrierung umfasst in der Regel den Vergleich der Systemsensoren mit zertifizierten Referenzstandards an mehreren Temperaturpunkten über den gesamten Betriebsbereich hinweg. Dieser Prozess sollte mit Kalibrierzertifikaten dokumentiert werden, die Rückverfolgbarkeit zu nationalen Normen aufweisen.

Wartungsarbeiten an Temperaturregelungssystemen umfassen das Reinigen von Sensoren, die Überprüfung elektrischer Verbindungen und die Kontrolle der Regelparameter. Staubansammlungen auf Sensoren können diese von Temperaturänderungen in der Luft isolieren, während korrodierte Anschlüsse elektrischen Widerstand erzeugen können, der die Messwerte beeinträchtigt. Die Controller-Software sollte regelmäßig überprüft werden, um sicherzustellen, dass Sollwerte, Alarmgrenzen und Regelparameter weiterhin für den jeweiligen Anwendungsfall geeignet sind. Einige Systeme profitieren von Firmware-Updates, die die Leistung verbessern oder neue Funktionen hinzufügen.

Behandlung häufiger Probleme bei der Temperaturregelung

Erkennen von Mustern bei Temperaturschwankungen

Temperaturschwankungen in Kühlsystemen folgen häufig erkennbaren Mustern, die bei der Diagnose zugrundeliegender Probleme helfen können. Kurzzeitige Schwankungen, bei denen die Temperaturen schnell ansteigen und absinken, deuten typischerweise auf Probleme mit den Temperatur-Einstellungen oder der Sensorplatzierung des Kühlschranks hin. Die Steuerung reagiert möglicherweise übermäßig empfindlich auf geringfügige Temperaturschwankungen, wodurch das Kühlsystem häufig ein- und ausgeschaltet wird. Dies führt nicht nur zu Energieverlust, sondern kann auch Temperaturschwankungen verursachen, die die Produktqualität beeinträchtigen.

Langfristige Temperaturschwankungen können auf Probleme mit dem Kühlsystem selbst hinweisen, wie beispielsweise niedrigen Kältemitteldruck, verschmutzte Kondensatorspulen oder defekte Kompressorkomponenten. Diese Probleme führen dazu, dass das System allmählich an Kühlleistung verliert, wodurch die Temperaturregelung des Kühlschranks häufiger zum Kühlen auffordert, ohne das gewünschte Ergebnis zu erzielen. Die Überwachung von Temperaturtrends über die Zeit hilft dabei, Probleme des Regelungssystems von mechanischen Kälteanlagenproblemen zu unterscheiden.

Behebung von Sensor- und Steuerungsstörungen

Defekte Sensoren gehören zu den häufigsten Ursachen für Temperaturregelungsprobleme bei Kühlschränken. Symptome sind unstetige Temperaturanzeigen, Ausbleiben der Reaktion auf Temperaturänderungen oder konstante Anzeigen trotz offensichtlicher Temperaturschwankungen. Die Prüfung von Sensoren erfolgt typischerweise durch Vergleich ihrer Messwerte mit bekannten Referenztemperaturen oder mithilfe kalibrierter Prüfgeräte. Digitale Regelungen liefern oft Diagnoseinformationen, die bei der Identifizierung von Sensorproblemen helfen können, wie beispielsweise Unterbrechungen, Kurzschlüsse oder Messwerte außerhalb des zulässigen Bereichs.

Fehlfunktionen des Steuerungssystems können sich als Ausbleiben der Kühlung, falsche Reaktion auf Temperaturänderungen oder Unfähigkeit zur Aufrechterhaltung der Solltemperatur bemerkbar machen. Solche Probleme erfordern häufig eine systematische Fehlersuche, bei der die Versorgungsspannung, die Integrität der Steuersignale und das Funktionieren der Ausgangsrelais überprüft werden. Moderne digitale Regler verfügen über Selbstüberwachungsfunktionen, die interne Abläufe überwachen und Fehlercodes ausgeben, sobald Probleme erkannt werden. Das Verständnis dieser Diagnosefunktionen hilft Technikern dabei, Temperaturregelungsprobleme bei Kühlschränken effizienter zu identifizieren und zu beheben.

Fortgeschrittene Funktionen und Integration smarter Technologie

Fernüberwachung und Warnsysteme

Moderne Kühlschrank-Temperaturregelungssysteme integrieren zunehmend Konnektivitätsfunktionen, die eine Fernüberwachung und automatisierte Warnsysteme ermöglichen. Diese Funktionen erlauben es Facility-Managern, mehrere Kälteanlagen zentral zu überwachen und sofortige Benachrichtigungen zu erhalten, wenn Temperaturabweichungen auftreten. Drahtlose Kommunikationsprotokolle wie WiFi, Mobilfunk oder dedizierte Funknetzwerke verbinden einzelne Regler mit cloudbasierten Überwachungsplattformen, die Echtzeit-Statusinformationen und historische Datenanalysen bereitstellen.

Warnsysteme können so konfiguriert werden, dass sie das Personal über mehrere Kanäle benachrichtigen, darunter E-Mail, SMS und Telefonanrufe, sobald Temperaturprobleme erkannt werden. Diese sofortige Benachrichtigungsfunktion ist besonders wertvoll für Anwendungen, bei denen ein Produktverlust aufgrund von Temperaturschwankungen kostspielig oder gefährlich wäre. Einige Systeme bieten eskalierende Alarmsequenzen, die zusätzliches Personal kontaktieren, falls die anfänglichen Warnungen innerhalb vorgegebener Zeitabschnitte nicht bestätigt werden, um sicherzustellen, dass kritische Temperaturprobleme umgehend beachtet werden.

Datenaufzeichnung und Compliance-Dokumentation

Umfangreiche Datenaufzeichnungsfunktionen sind mittlerweile essentielle Merkmale professioneller Kühlschrank-Temperaturregelungssysteme, insbesondere in regulierten Branchen wie Pharmazie, Lebensmittelgewerbe und Gesundheitswesen. Diese Systeme erfassen kontinuierlich Temperaturwerte in programmierten Intervallen und erstellen detaillierte historische Aufzeichnungen, die die Einhaltung der Lageranforderungen belegen. Der Speicher für die Datenaufzeichnung kann je nach Abtastfrequenz und Speicherkapazität des Controllers typischerweise Monate oder Jahre an Temperaturdaten speichern.

Die aufgezeichneten Daten können zur Analyse, Berichterstattung und Erstellung von Dokumentation für die Einhaltung gesetzlicher Vorschriften in verschiedenen Formaten exportiert werden. Viele Systeme erstellen automatisierte Berichte, die die Temperaturleistung über bestimmte Zeiträume zusammenfassen, Abweichungen außerhalb akzeptabler Bereiche hervorheben und eine statistische Analyse der Temperaturstabilität liefern. Diese Dokumentationsfunktion unterstützt Qualitätsmanagementsysteme und hilft Organisationen nachzuweisen, dass sie branchenspezifische Standards und behördliche Anforderungen für temperatursensitive Lageranwendungen einhalten.

Energieeffizienz und Kostenoptimierung

Strategisches Temperaturmanagement zur Energieeinsparung

Die Optimierung der Temperaturregelungseinstellungen von Kühlschränken kann den Energieverbrauch erheblich senken, während gleichzeitig die Produktsicherheit und -qualität gewahrt bleibt. Wenn die Temperaturen nur so niedrig wie nötig für die jeweilige Anwendung eingestellt werden, verhindert dies, dass das Kühlsystem stärker arbeitet als erforderlich. Selbst kleine Erhöhungen der Solltemperatur können zu erheblichen Energieeinsparungen führen, da der Energieverbrauch der Kühlung exponentiell ansteigt, je näher die Temperaturen dem Gefrierpunkt des Wassers kommen.

Fortgeschrittene Steuerungsstrategien wie adaptive Abtauzyklen und der Betrieb von Kompressoren mit variabler Drehzahl verbessern die Energieeffizienz weiter. Diese Systeme überwachen die tatsächlichen Bedingungen, anstatt sich auf feste Zeitschaltpläne zu verlassen, und aktivieren Abtauzyklen nur bei Bedarf sowie die Anpassung der Kompressordrehzahl entsprechend dem Kühlbedarf. Intelligente Temperaturregelungssysteme für Kühlschränke können Nutzungsverhalten erkennen und den Betriebsplan entsprechend anpassen, wodurch der Energieverbrauch in Phasen geringer thermischer Last reduziert wird, während gleichzeitig eine ausreichende Kühlleistung in Zeiten hoher Nachfrage sichergestellt wird.

Lebenszykluskostenbetrachtungen

Die Investition in hochwertige Temperaturregelgeräte für Kühlschränke bietet oft langfristige Kostenvorteile, die über die reinen Anschaffungskosten hinausgehen. Eine präzise Temperaturregelung verringert Verderb und Abfall von Produkten, was langfristig erhebliche Kosteneinsparungen bedeuten kann. In der gewerblichen Lebensmittelversorgung rechtfertigt die Vermeidung temperaturbedingter Lebensmittelverluste die Kosten für verbesserte Regelungssysteme häufig bereits innerhalb weniger Monate nach der Installation.

Eine zuverlässige Temperaturregelung verlängert auch die Nutzungsdauer von Kälteanlagen, indem übermäßiges Ein- und Ausschalten verhindert und die Belastung des Kompressors sowie anderer mechanischer Bauteile reduziert wird. Systeme, die eine stabile Temperatur aufrechterhalten, benötigen seltener Wartung und weisen weniger Bauteilausfälle auf, wodurch sowohl direkte Reparaturkosten als auch indirekte Kosten durch Ausfallzeiten gesenkt werden. Bei der Bewertung von Optionen zur Temperaturregelung von Kühlschränken sollten Entscheidungsträger die Gesamtbetriebskosten berücksichtigen, einschließlich Energieverbrauch, Wartungsanforderungen und Vorteilen beim Produktschutz.

FAQ

Welcher ideale Temperaturbereich ist für die Temperaturregelung von Kühlschränken geeignet

Der ideale Temperaturbereich hängt von der Anwendung ab, aber die meisten gewerblichen Kühlschränke sollten für die allgemeine Lebensmittel Lagerung Temperaturen zwischen 35°F und 40°F (2°C bis 4°C) aufrechterhalten. Medizinische und laborbezogene Anwendungen können abweichende Bereiche erfordern, wobei viele Arzneimittel eine Lagerung zwischen 36°F und 46°F (2°C bis 8°C) benötigen. Für Tiefkühl-Anwendungen sind typischerweise Temperaturen bei oder unter 0°F (-18°C) erforderlich. Entscheidend ist es, konstante Temperaturen innerhalb des vorgegebenen Bereichs aufrechtzuerhalten, anstatt starke Schwankungen zuzulassen, die die Produktqualität und -sicherheit beeinträchtigen können.

Wie oft sollten Kühlschrank-Temperaturregelungssysteme kalibriert werden

Professionelle Kühlschrank-Temperaturregelungssysteme sollten mindestens jährlich kalibriert werden, wobei bei bestimmten regulierten Anwendungen eine häufigere Kalibrierung alle sechs Monate oder vierteljährlich erforderlich sein kann. Die Kalibrierhäufigkeit hängt von der Wichtigkeit der Anwendung, den behördlichen Vorschriften und den Stabilitätseigenschaften der jeweiligen Regelungstechnik ab. Systeme, die zur Lagerung von Arzneimitteln oder für Forschungszwecke verwendet werden, erfordern in der Regel eine häufigere Kalibrierung als allgemeine Geräte im Lebensmittelbereich. Hinweise darauf, dass eine sofortige Kalibrierung erforderlich sein könnte, sind ungewöhnliche Temperaturanzeigen, Schwierigkeiten beim Halten der Sollwerte oder erhebliche Änderungen in der Systemleistung.

Was verursacht Temperaturschwankungen in Kühlschrank-Regelungssystemen

Temperaturschwankungen können durch verschiedene Faktoren verursacht werden, darunter eine unsachgemäße Sensorplatzierung, falsche Steuerungsparameter, mechanische Probleme mit dem Kühlsystem oder eine übermäßige thermische Belastung durch häufiges Öffnen der Tür. Schlechte Isolierung, verschmutzte Kondensatorspulen oder ein niedriger Kältemittelfüllstand können ebenfalls für Temperaturinstabilität sorgen. In manchen Fällen ist das Temperaturregelungssystem des Kühlschranks überempfindlich, wodurch das Kühlsystem zu häufig aktiviert wird. Die Ermittlung der Ursache erfordert eine systematische Analyse von Temperaturmustern, Betriebszyklen des Systems und umgebungsbedingten Einflüssen auf das Kältegerät.

Kann intelligente Technologie die Temperaturregelung von Kühlschränken verbessern

Die Integration intelligenter Technologie verbessert die Temperaturregelung von Kühlschränken erheblich durch Funktionen wie Fernüberwachung, vorhersagende Wartungsbenachrichtigungen und automatisierte Berichterstattung. Diese Systeme können Probleme erkennen, bevor es zum Verderb von Produkten kommt, den Energieverbrauch basierend auf Nutzungsmustern optimieren und detaillierte Dokumentationen für Compliance-Anforderungen bereitstellen. Cloud-basierte Überwachungsplattformen ermöglichen die zentrale Verwaltung mehrerer Kälteanlagen und benachrichtigen das Personal sofort, wenn Temperaturprobleme auftreten. Fortschrittliche Algorithmen können zudem aus Betriebsdaten lernen, um Regelparameter automatisch zu optimieren und so langfristig sowohl die Temperaturstabilität als auch die Energieeffizienz zu verbessern.

Inhaltsverzeichnis

- Grundlagen der Temperaturregelung verstehen

- Optimale Temperatureinstellungen für verschiedene Anwendungen

- Beste Verfahren für die Installation und Kalibrierung

- Behandlung häufiger Probleme bei der Temperaturregelung

- Fortgeschrittene Funktionen und Integration smarter Technologie

- Energieeffizienz und Kostenoptimierung

-

FAQ

- Welcher ideale Temperaturbereich ist für die Temperaturregelung von Kühlschränken geeignet

- Wie oft sollten Kühlschrank-Temperaturregelungssysteme kalibriert werden

- Was verursacht Temperaturschwankungen in Kühlschrank-Regelungssystemen

- Kann intelligente Technologie die Temperaturregelung von Kühlschränken verbessern