冷蔵庫の温度を正確に管理することは、食品の安全性、エネルギー効率、そして腐敗しやすい物品の寿命延長にとって不可欠です。商業用キッチン、研究室で使用している場合でも、あるいは家庭用冷蔵システムの最適化を目指している場合でも、温度管理の基本を理解することで、コストを削減しつつ最適な保存環境を確保できます。現代の冷蔵システムは、冷却サイクルを制御し、周囲の状態を監視し、異なる保管ゾーン全体で一貫した内部温度を維持するための高度な制御機構に依存しています。

温度制御の基本を理解する

冷蔵温度管理の背後にある科学

効果的な冷蔵庫の温度制御は、熱移動と熱力学的平衡の原理に基づいて動作します。目標温度を設定すると、制御システムは高精度センサーを使用して内部環境を継続的に監視し、わずかな変動も検出します。これらのセンサーは、圧縮機、蒸発器ファン、および除霜サイクルと連携して安定した状態を維持します。制御アルゴリズムは、周囲温度、ドアの開閉、貯蔵室内の熱負荷などの要因に基づき、冷却サイクルの最適なタイミングを計算します。

デジタル温度コントローラーは、リアルタイムでの監視機能やプログラマブル設定を可能にすることで、冷蔵システムの管理方法を革新しました。バイメタルスリップやガス充填式の感温管に依存する従来の機械式サーモスタットとは異なり、現代のデジタルコントローラーは電子センサーとマイクロプロセッサベースの制御ロジックを使用し、高い精度を実現しています。この技術的進歩により、多くの専門用途で±0.1°C以内の温度安定性が達成され、感度の高い製品でも所定の保存条件内に保たれるようになっています。

現代制御システムの主要構成部品

現代の冷蔵庫の温度制御システムは、最適な状態を維持するために連携して動作するいくつかの相互接続されたコンポーネントで構成されています。主なセンサーであるサーミスタまたはRTDプローブは、実際の温度を測定し、このデータを制御ユニットに送信します。コントローラーはこの測定値を設定値と比較し、冷却が必要かどうかを判断します。高度なシステムには、複数のゾーン用の複数のセンサーや湿度監視機能、使用パターンに基づいて温度変化を予測する予測アルゴリズムが含まれている場合もあります。

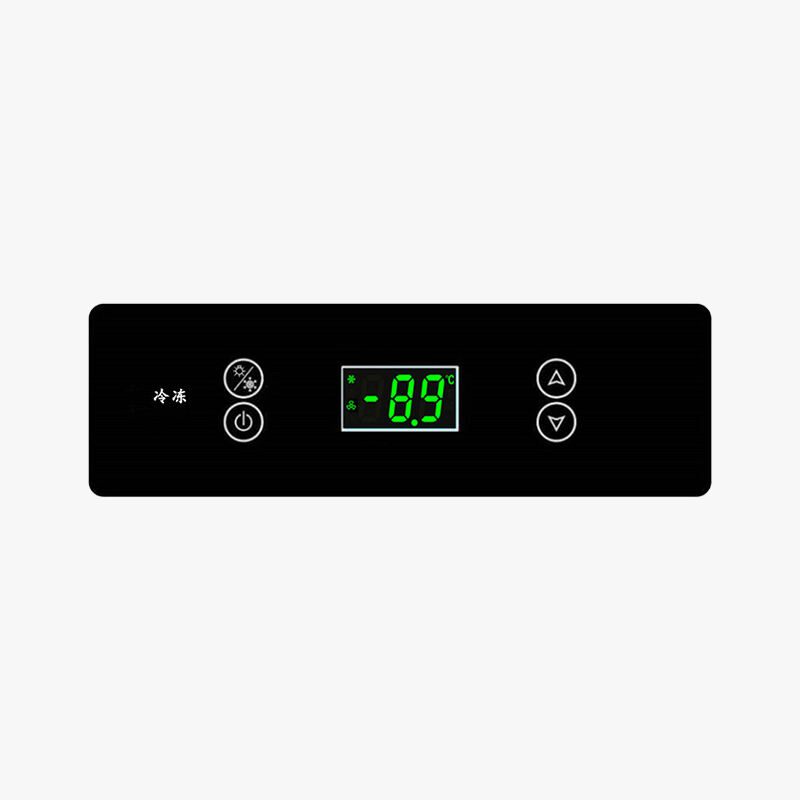

制御インターフェースにより、オペレーターは設定の調整、現在の測定値の確認、および温度の偏差に関するアラームパラメータの設定が可能になります。多くの現代のコントローラーにはデジタルディスプレイが備わっており、現在の温度と目標温度の両方を表示し、さまざまなシステム機能のステータスインジケーターも表示します。一部の機器にはデータロギング機能があり、規制準拠文書作成やシステム最適化のために、時間経過に伴う温度の傾向を記録します。

さまざまな用途における最適な温度設定

商業用フードサービスの要件

業務用冷蔵設備のアプリケーションでは、食品安全規制への準拠と製品品質の維持のために、正確な冷蔵庫温度管理が求められます。ほとんどの生鮮食品は0°C~4°C(32°F~40°F)の範囲で保存する必要がありますが、冷凍食品は-18°C(0°F)以下で保つことが必要です。これらの温度範囲は恣意的なものではなく、細菌の増殖が著しく遅くなり、食品の品質劣化が最小限に抑えられるという、科学的研究に基づいた温度閾値を根拠としています。

異なる食品カテゴリーには、これらの一般的な範囲内での特定の温度要件があります。乳製品は2°C~3°C(35°F~38°F)で最も適した状態を保てますが、新鮮な果物や野菜類はその種類に応じてやや異なる条件を必要とする場合があります。葉物野菜は0°C(32°F)前後で高湿度の環境が適している一方、りんごやナシなどの果物は-1°C~0°C(30°F~32°F)でより長期間品質を維持できます。こうした違いを理解することで、フードサービス事業者は保管場所ごとに冷蔵庫の温度管理戦略を最適化できます。

実験室および医療用保管基準

実験室および医療用途では、商業用の食品保管よりも厳格な冷蔵庫の温度管理が求められることがよくあります。医薬品、ワクチン、生物学的サンプルは頻繁に狭い温度範囲を必要とし、連続的にその範囲を維持しなければなりません。たとえば、多くのワクチンは35°Fから46°F(2°Cから8°C)の間で保管する必要があり、中にはさらに厳しい許容範囲を要するものもあります。この範囲外での温度変動は、製品の有効性を損ない、高価な医薬品を使用不能にする可能性があります。

医療用冷蔵装置には、冗長なセンサー、バックアップ電源システム、アラーム機能付きの継続的な監視など、追加の安全機能が組み込まれています。これらの装置には、保管空間全体にわたり均一な温度条件が確保されていることを検証するための温度マッピング試験が必要となる場合が多く、規制要件への準拠を示すために較正証明書を必要とする場合もあります。正確な温度管理への投資は、 冷蔵庫温度制御 機器の正当性は、保管された製品の高価値および温度安定性の重要性によって裏付けられています。

設置と校正のベストプラクティス

適切なセンサー配置技術

正確な冷蔵庫の温度制御を実現するには、収納室内部への適切なセンサー配置から始まります。冷蔵庫内では異なるエリア間で温度変動が生じることが多いため、温度センサーの設置場所は制御システムの効果に大きな影響を与えます。理想的なセンサーの設置位置は、通常、蒸発器コイルからの直接的な気流が当たらないこと、ドアの開閉や製品の出し入れによる影響を受けにくいこと、そして収納スペースの幾何学的中心付近であることが求められます。

大規模な商業用装置では、全体の貯蔵容積にわたる温度の均一性を監視するために、複数のセンサーが必要となる場合があります。これらのセンサーは、熱環境の包括的な把握ができるよう、庫内の異なる高さと奥行の位置に設置すべきです。センサーのプローブは、正常な運転中に移動しないよう適切に固定するとともに、監視対象の空気または媒体と確実に熱接触するようにする必要があります。一部の用途では、貯蔵されている製品の温度をより正確に模擬するために、センサーを熱質量シミュレーターに浸漬することが有効です。

校正およびメンテナンス手順

定期的なキャリブレーションにより、冷蔵庫の温度制御システムは長期間にわたり正確性を維持します。環境要因、電気的干渉、および部品の経年変化によってセンサーのドリフトが生じ、徐々に温度測定値に影響を与える可能性があります。専門的なキャリブレーションでは、通常、運転範囲内の複数の温度ポイントにおいて、システムのセンサーを公認の基準器と比較します。このプロセスは、国家規格へのトレーサビリティ情報を含むキャリブレーション証明書で記録されるべきです。

温度制御システムのメンテナンス手順には、センサープローブの清掃、電気接続部の点検、および制御パラメータの確認が含まれます。センサーにほこりがたまると空気温度の変化から断熱され、腐食した接続部は電気抵抗を生じて測定値に影響を与える可能性があります。コントローラソフトウェアは定期的に確認し、設定値、アラーム限界値、および制御パラメータがその用途に適切であることを保証する必要があります。パフォーマンスの向上や新機能の追加を目的としたファームウェア更新により恩恵を得られるシステムもあります。

温度制御に関する一般的な問題のトラブルシューティング

温度変動パターンの特定

冷蔵システムにおける温度の不安定性は、多くの場合、根本的な問題を診断するのに役立つ識別可能なパターンに従います。温度が急速に上昇および下降する短周期の変動は、通常、冷蔵庫の温度制御設定またはセンサーの設置位置に問題があることを示しています。コントローラーがわずかな温度変化に対して過剰に反応している可能性があり、冷却装置が頻繁にオン・オフを繰り返す原因となります。これはエネルギーの無駄になるだけでなく、製品品質に影響を与える温度変動を引き起こすこともあります。

長期的な温度ドリフトは、冷媒の量が少ない、凝縮器のコイルが汚れている、または圧縮機部品の劣化など、冷蔵システム自体に問題があることを示している可能性があります。これらの問題により、システムの冷却能力が徐々に低下し、冷蔵庫の温度制御システムがより頻繁に冷却を要求するようになりますが、所望の結果が得られません。時間経過による温度の傾向を監視することで、制御システムの問題と機械的冷凍装置の問題を区別できます。

センサーおよび制御の不具合の対処

不具合のあるセンサーは、冷蔵庫の温度制御問題で最も一般的な原因の一つです。症状としては、温度表示が不安定になる、温度変化に反応しない、あるいは明らかに温度が変化しているにもかかわらず表示が一定のままになるなどが挙げられます。センサーのテストは通常、既知の基準温度とその出力を比較するか、較正された測定機器を使用して行います。デジタルコントローラーには、オープン回路、ショート回路、または範囲外の読み取り値など、センサーの問題を特定するのに役立つ診断情報を提供するものが多くあります。

制御システムの故障は、冷却機能が作動しない、温度変化に正しく反応しない、または設定温度を維持できないなどの形で現れることがあります。このような問題は、電源電圧、制御信号の完全性、出力リレーの動作を点検する体系的なトラブルシューティングを必要とすることが多いです。現代のデジタルコントローラーには自己診断機能が備わっており、内部機能を監視し、問題が検出された場合にはエラーコードを表示します。これらの診断機能を理解することで、技術者は冷蔵庫の温度制御に関する問題をより効率的に特定・解決できます。

高度な機能とスマートテクノロジーの統合

リモートモニタリングおよびアラートシステム

現代の冷蔵庫温度制御システムは、リモート監視や自動アラーム機能を可能にする接続機能をますます採用しています。これらの機能により、施設管理者は複数の冷凍装置を中央の場所から監視でき、温度が規定範囲外に逸脱した際に即座に通知を受け取ることができます。WiFi、セルラー、または専用無線ネットワークなどの無線通信プロトコルを通じて、個々のコントローラーがクラウドベースの監視プラットフォームに接続され、リアルタイムの状態情報や過去のデータ分析が提供されます。

アラートシステムは、温度の問題が検出された際に、電子メール、SMSテキストメッセージ、電話呼び出しといった複数のチャンネルを通じて担当者に通知するように設定できます。このような即時通知機能は、温度の逸脱によって製品が損失した場合に高コストまたは危険が生じるアプリケーションにおいて特に重要です。一部のシステムでは、初期のアラートが所定の時間内に確認されない場合、追加の担当者に連絡を行う escalating alert sequences(段階的アラート手順)を提供しており、重要な温度問題が迅速に対処されることを保証します。

データ記録およびコンプライアンス文書

包括的なデータ記録機能は、医薬品、食品サービス、医療などの規制産業において、プロフェッショナルな冷蔵庫温度管理システムの必須機能となっています。これらのシステムは、プログラムされた間隔で継続的に温度を記録し、保管条件への準拠を示す詳細な履歴記録を作成します。データ記録メモリは通常、コントローラーのサンプリング頻度とストレージ容量に応じて、数か月から数年分の温度データを保存できます。

記録されたデータは、分析、報告、および規制遵守文書のためのさまざまな形式でエクスポートできます。多くのシステムでは、指定された期間における温度の推移を要約した自動レポートが生成され、許容範囲外の逸脱を強調表示するとともに、温度安定性に関する統計的分析を提供します。このような文書作成機能により、品質管理システムが支援され、温度に敏感な保管用途において業界標準や規制要件への準拠を組織が証明するのを助けます。

エネルギー効率とコスト最適化

省エネルギーのための戦略的温度管理

冷蔵庫の温度制御設定を最適化することで、製品の安全性と品質を維持しつつ、エネルギー消費を大幅に削減できます。特定の用途に必要な最低限の温度に設定することで、冷却システムが過剰に稼働するのを防げます。冷蔵庫のエネルギー消費は、水の氷点付近になるほど指数関数的に増加するため、設定温度をわずかに高くするだけでも、大きな省エネ効果が得られます。

適応型の除霜サイクルや可変速圧縮機運転などの高度な制御戦略により、エネルギー効率がさらに向上します。これらのシステムは固定されたタイマー方式ではなく実際の状態を監視し、必要時のみ除霜サイクルを起動し、冷却需要に応じて圧縮機の回転速度を調整します。スマート冷蔵庫の温度制御システムは使用パターンを学習して運転スケジュールを適切に調整するため、熱負荷が低い時間帯におけるエネルギー消費を削減しつつ、需要がピークに達した際にも十分な冷却能力を確保できます。

ライフサイクルコストの考慮

高品質な冷蔵庫用温度制御装置への投資は、初期購入費用以上の長期的なコストメリットをもたらすことが多いです。正確な温度制御により製品の劣化や廃棄が減少し、時間の経過とともに著しいコスト削減につながります。業務用フードサービス分野では、温度に関連する食品ロスを防ぐことで、数か月以内に高度な制御システムの導入費用を正当化できるケースがよくあります。

信頼性の高い温度制御は、過剰な運転サイクルを防ぎ、圧縮機その他の機械部品への負荷を低減することで、冷蔵装置の使用寿命も延ばします。安定した温度を維持するシステムはメンテナンス頻度が少なく、部品故障も少ないので、直接的な修理費用だけでなく、システム停止に伴う間接的なコストも削減できます。冷蔵庫の温度制御方法を検討する際には、エネルギー消費、メンテナンス要件、製品保護の利点などを含めた総所有コストを考慮する必要があります。

よくある質問

冷蔵庫の温度制御システムにおける理想的な温度範囲は何ですか

理想的な温度範囲は用途によって異なりますが、一般的な食品保管のためには、商用冷蔵庫の大部分で35°Fから40°F(2°Cから4°C)を維持する必要があります。医療および実験室用途では異なる範囲が必要となる場合があり、多くの医薬品では36°Fから46°F(2°Cから8°C)での保管が求められます。冷凍保管用途では、通常0°F(-18°C)以下またはそれ以下の温度が必要とされます。重要なのは、製品の品質と安全性を損なう可能性のある大きな変動を許すことなく、規定された範囲内で一貫した温度を維持することです。

冷蔵庫の温度制御システムはどのくらいの頻度で校正すべきですか

専門用冷蔵庫の温度制御システムは、少なくとも年1回はキャリブレーションを行う必要がありますが、規制対象の用途によっては6か月ごとまたは四半期ごとのより頻繁なキャリブレーションが求められる場合があります。キャリブレーションの頻度は、用途の重要性、規制要件、および特定の制御機器の安定性特性に応じて異なります。医薬品の保管や研究用途に使用されるシステムは、一般的な食品サービス機器よりも頻繁にキャリブレーションを行う必要があるのが通常です。直ちにキャリブレーションが必要である可能性を示す兆候には、異常な温度表示、設定値の維持が困難になること、またはシステム性能の著しい変化が含まれます。

冷蔵庫の制御システムで温度が変動する原因は何ですか

温度の変動は、センサーの設置場所が不適切である、制御パラメーターが正しくない、冷蔵システムに機械的な問題がある、または頻繁なドア開閉による過剰な熱負荷など、さまざまな要因によって生じる可能性があります。断熱性能の劣化、コンデンサーコイルの汚れ、または冷媒量の不足も、温度の不安定さを引き起こすことがあります。場合によっては、冷蔵庫の温度制御システムが過敏すぎて冷却システムが頻繁に作動してしまうこともあります。根本原因を特定するには、温度の変動パターン、システムの運転サイクル、および冷凍装置に影響を与える環境要因について体系的に分析する必要があります。

スマート技術は冷蔵庫の温度制御性能を向上させることができますか

スマートテクノロジーの統合により、リモート監視、予知保全アラート、自動レポート作成機能などを通じて、冷蔵庫の温度制御性能が大幅に向上します。これらのシステムは、製品の損失を引き起こす前に問題を検出し、使用パターンに基づいてエネルギー消費を最適化し、コンプライアンス要件に対する詳細な文書を提供できます。クラウドベースの監視プラットフォームを利用すれば、複数の冷蔵装置を一元管理でき、温度に問題が発生した場合には直ちに担当者に通知することが可能です。高度なアルゴリズムは運用データから学習し、制御パラメータを自動的に最適化することで、時間の経過とともに温度安定性とエネルギー効率の両方を向上させます。