Gıda güvenliği, enerji verimliliği ve ömrü kısa olan ürünlerin raf ömrünü uzatmak için buzdolabının sıcaklık kontrolünün hassas bir şekilde ayarlanması esastır. Ticari bir mutfak, laboratuvar işletiyor olun ya da sadece ev tipi soğutma sisteminizi en iyi hale getirmek istiyor olun, sıcaklık yönetimindeki temel prensipleri anlamak hem paranızı tasarruf ettirebilir hem de ürünlerin en uygun koruma koşullarında kalmasını sağlar. Modern soğutma sistemleri, soğutma döngülerini düzenleyen, ortam koşullarını izleyen ve farklı depolama bölgelerinde tutarlı iç sıcaklıkları koruyan gelişmiş kontrol mekanizmalarına dayanır.

Sıcaklık Kontrolü Temellerini Anlamak

Buzdolabı Sıcaklık Yönetiminin Ardındaki Bilim

Etkili buzdolabı sıcaklık kontrolü, ısı transferi ve termodinamik denge prensibi üzerine çalışır. Hedef bir sıcaklık ayarlandığında, kontrol sistemi iç ortamı hassas sensörlerle sürekli olarak izler ve en küçük dalgalanmaları bile tespit eder. Bu sensörler, kompresör, buharlaştırıcı fanlar ve buz çözme döngüleri ile iletişim kurarak sabit koşulların korunmasını sağlar. Kontrol algoritması, soğutma döngileri için optimum zamanlamayı, ortam sıcaklığı, kapı açılmaları ve saklama bölmesi içindeki termal yük gibi faktörlere göre hesaplar.

Dijital sıcaklık kontrol cihazları, soğutma sistemlerinin yönetilmesinde gerçek zamanlı izleme imkanı ve programlanabilir ayarlar sunarak bu alanı kökten değiştirmiştir. İki metalden oluşan şeritler veya gazla doldurulmuş ampullere dayalı geleneksel mekanik termostatların aksine modern dijital kontrol cihazları, üstün doğruluk elde etmek için elektronik sensörler ve mikroişlemci tabanlı mantık kullanır. Bu teknolojik gelişim, birçok profesyonel uygulamada ±0,1°C'lik bir sıcaklık stabilitesi sağlayarak hassas ürünlerin belirlenen saklama parametreleri içinde kalmasını garanti eder.

Modern Kontrol Sistemlerinin Temel Bileşenleri

Güncel buzdolabı sıcaklık kontrol sistemleri, optimal koşulları korumak için birlikte çalışan birkaç bağlantılı bileşenden oluşur. Birincil sensör genellikle bir termistör veya RTD probudur ve gerçek sıcaklığı ölçerek bu veriyi kontrol ünitesine iletir. Daha sonra denetleyici bu okumayı ayar noktası ile karşılaştırır ve soğutmanın gerekli olup olmadığını belirler. İleri düzey sistemler farklı bölgeler için birden fazla sensör, nem izleme ve kullanım desenlerine dayalı olarak sıcaklık değişimlerini öngören tahmine dayalı algoritmalar içerebilir.

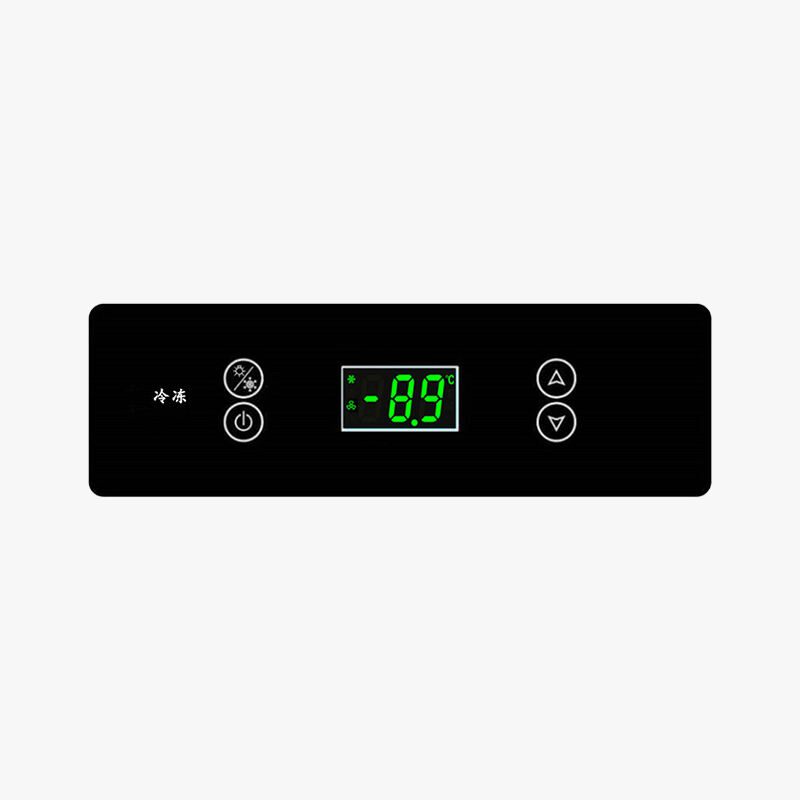

Kontrol arayüzü, operatörlerin ayarları değiştirmesine, mevcut okumaları görüntülemesine ve sıcaklık sapmaları için alarm parametrelerini yapılandırmasına olanak tanır. Birçok modern kontrol cihazı, çeşitli sistem fonksiyonları için durum göstergelerinin yanı sıra hem mevcut hem de hedef sıcaklıkları gösteren dijital ekranlara sahiptir. Bazı üniteler ayrıca uyumluluk belgeleri ve sistem optimizasyonu amacıyla zaman içindeki sıcaklık eğilimlerini kaydeden veri kayıt özelliğine sahiptir.

Farklı Uygulamalar için Optimal Sıcaklık Ayarları

Ticari Gıda Hizmeti Gereksinimleri

Ticari soğutma uygulamaları, gıda güvenliği yönetmeliklerine uyum sağlamak ve ürün kalitesini korumak için hassas buzdolabı sıcaklık kontrolü gerektirir. Çoğu taze gıda ürünü 32°F ile 40°F (0°C ile 4°C) arasında saklanmasını gerektirirken, dondurulmuş ürünlerin 0°F (-18°C) veya altında tutulması gerekir. Bu aralıklar keyfi değildir ve bakteri üremesinin önemli ölçüde yavaşladığı ile gıda kalitesinin bozulmasının en aza indirildiği eşiği belirleyen bilimsel araştırmalara dayanır.

Farklı gıda kategorilerinin bu genel aralıklar içinde belirli sıcaklık gereksinimleri vardır. Süt ürünleri 35°F ile 38°F (2°C ile 3°C) arasında en iyi performans gösterirken, taze sebze ve meyveler türüne göre hafifçe farklı koşullar gerektirebilir. Yapraklı yeşillikler, yüksek nemde ve yaklaşık 32°F (0°C) civarında fayda görürken, elma ve armut gibi meyveler kalitelerini 30°F ile 32°F (-1°C ile 0°C) arasında daha uzun süre korur. Bu ince farkları anlamak, gıda hizmeti veren işletmelerin farklı depolama alanları için buzdolabı sıcaklık kontrol stratejilerini optimize etmelerine olanak tanır.

Laboratuvar ve Tıbbi Depolama Standartları

Laboratuvar ve tıbbi uygulamalar genellikle ticari gıda depolamaya kıyasla daha katı buzdolabı sıcaklık kontrolü gerektirir. İlaç ürünler, aşılar ve biyolojik örnekler sıklıkla sürekli olarak korunması gereken dar sıcaklık aralıklarına sahiptir. Örneğin birçok aşı 35°F ile 46°F (2°C ila 8°C) arasında saklanmalıdır ve bazıları daha da dar toleranslar gerektirir. Bu aralıkların dışına çıkan sıcaklık sapmaları ürün etkinliğini tehlikeye atabilir ve pahalı ilaçları kullanılamaz hale getirebilir.

Tıbbi sınıf soğutma sistemleri yedek sensörler, yedek güç sistemleri ve alarm özelliğine sahip sürekli izleme gibi ek güvenlik özelliklerini içerir. Bu sistemler, depolama alanı boyunca koşulların homojenliğini doğrulamak için sıcaklık haritalama çalışmalarını gerektirebilir ve düzenleyici gerekliliklere uyumu göstermek amacıyla kalibrasyon sertifikalarına ihtiyaç duyabilir. Hassas buzdolabı sıcaklık kontrolü ekipmanın gerekçesi, depolanan ürünlerin yüksek değeri ve sıcaklık istikrarının kritik önemi ile açıklanabilir.

Kurulum ve Kalibrasyon En İyi Uygulamaları

Sensör Yerleştirme Teknikleri

Doğru buzdolabı sıcaklık kontrolüne ulaşmak, saklama bölmesi içinde sensörlerin doğru yerleştirilmesiyle başlar. Sıcaklık sensörlerinin konumu, kontrol sisteminin etkinliğini önemli ölçüde etkiler çünkü buzdolaplarında farklı bölgeler arasında sıcaklık farklılıkları olabilir. İdeal sensör konumu genellikle geometrik olarak saklama alanının merkezindedir ve bu nokta, buharlaştırıcı bobinlerden gelen doğrudan hava akımından uzak olmalı, ayrıca kapı açılmalarının ve ürün yükleme işlemlerinin etkisinden yalıtılmış olmalıdır.

Daha büyük ticari ünitelerde, depolama hacminin tamamında sıcaklık homojenliğini izlemek için birden fazla sensöre ihtiyaç duyulabilir. Bu sensörler, bölmenin farklı yüksekliklerinde ve derinliklerinde yerleştirilmelidir ki termal koşulların kapsamlı bir görünümü elde edilebilsin. Sensör probu, normal işlemler sırasında hareket etmemesi için sağlam şekilde sabitlenmeli ve aynı zamanda izlenen hava veya ortamla iyi termal temas sağlayacak şekilde yerleştirilmelidir. Bazı uygulamalarda, depolanan ürünlerin sıcaklığını daha iyi temsil eden termal kütle simülatörlerine sensörlerin daldırılması faydalı olabilir.

Kalibrasyon ve Bakım Prosedürleri

Düzenli kalibrasyon, buzdolabı sıcaklık kontrol sistemlerinin zamanla doğruluğunu korumasını sağlar. Çevresel faktörler, elektriksel girişimler ve normal bileşen yaşlanması, sıcaklık okumalarını kademeli olarak etkileyebilecek sensör sapmalarına neden olabilir. Profesyonel kalibrasyon genellikle çalışma aralığındaki çoklu sıcaklık noktalarında sistemin sensörlerini ulusal standartlara dayalı sertifikalı referans standartlarla karşılaştırmayı içerir. Bu süreç, ulusal standartlara izlenebilirlik içeren kalibrasyon sertifikalarıyla belgelenmelidir.

Sıcaklık kontrol sistemleri için bakım işlemleri, sensör problarının temizlenmesini, elektrik bağlantılarının kontrol edilmesini ve kontrol parametrelerinin doğrulanmasını içerir. Sensörlerde biriken toz, hava sıcaklığındaki değişimlerden yalıtım yapabilirken, paslanmış bağlantılar okumaları etkileyebilecek elektriksel direnç oluşturabilir. Kontrol cihazının yazılımı periyodik olarak gözden geçirilmeli, ayar noktalarının, alarm sınırlarının ve kontrol parametrelerinin uygulama için uygunluğu sağlanmalıdır. Bazı sistemler performansı artıran veya yeni özellikler ekleyen yazılım güncellemelerinden faydalanır.

Yaygın Sıcaklık Kontrol Sorunlarının Giderilmesi

Sıcaklık Dalgalanma Kalıplarının Belirlenmesi

Soğutma sistemlerinde sıcaklık istikrarsızlığı genellikle temeldeki sorunları teşhis etmeye yardımcı olabilecek tanımlanabilir desenler izler. Sıcaklıkların hızla artıp azaldığı kısa döngülü dalgalanmalar, buzdolabı sıcaklık kontrol ayarlarında veya sensör yerleştirilmesinde sorun olduğunu gösterir. Kontrol cihazı, küçük sıcaklık değişimlerine çok aşırı tepki verebilir ve soğutma sisteminin sık sık devreye girmesine ve devreden çıkmasına neden olur. Bu durum yalnızca enerji israfına yol açmakla kalmaz, aynı zamanda ürün kalitesini etkileyebilecek sıcaklık dalgalanmaları yaratabilir.

Uzun vadeli sıcaklık sapmaları, soğutucu seviyelerinin düşük olması, kirli kondenser bobinleri veya kompresör bileşenlerinin arızalanması gibi soğutma sisteminin kendisiyle ilgili sorunları gösterebilir. Bu sorunlar sistemin soğutma kapasitesini kademeli olarak kaybetmesine neden olur ve bu da buzdolabının sıcaklık kontrol sisteminin istenen sonucu elde edemeden daha sık soğutma talep etmesine yol açar. Zaman içinde sıcaklık eğilimlerini izlemek, kontrol sistemi problemleri ile mekanik soğutma sorunlarını ayırt etmeye yardımcı olur.

Sensör ve Kontrol Arızalarının Giderilmesi

Arızalı sensörler, buzdolaplarında sıcaklık kontrol sorunlarının en yaygın nedenleri arasındadır. Belirtiler arasında değişken sıcaklık ölçümleri, sıcaklık değişimlerine yanıt vermeme veya açık sıcaklık farklılıklarına rağmen sabit kalan ölçümler yer alır. Sensörlerin test edilmesi genellikle çıktılarının bilinen referans sıcaklıklarıyla karşılaştırılmasını veya kalibre edilmiş test ekipmanlarının kullanılmasını içerir. Dijital kontrolcüler, açık devreler, kısa devreler veya aralık dışı ölçümler gibi sensör problemlerini belirlemeye yardımcı olabilecek tanı bilgileri sağlar.

Kontrol sistemi arızaları, soğutmanın devreye girmemesi, sıcaklık değişimlerine yanlış tepki vermesi veya belirlenen sıcaklık değerlerinin korunamaması şeklinde kendini gösterebilir. Bu sorunlar genellikle güç kaynağı voltajını, kontrol sinyali bütünlüğünü ve çıkış rölesi çalışmasını inceleyen sistematik bir hata giderme süreci gerektirir. Modern dijital kontrol cihazları, iç fonksiyonları izleyen ve sorun tespit edildiğinde hata kodları veren kendi kendine tanıma özelliklerine sahiptir. Bu tanımlama özelliklerini anlamak, teknisyenlerin buzdolabı sıcaklık kontrol sorunlarını daha etkili bir şekilde belirlemesine ve çözmesine yardımcı olur.

Gelişmiş Özellikler ve Akıllı Teknoloji Entegrasyonu

Uzaktan İzleme ve Uyarı Sistemleri

Modern buzdolabı sıcaklık kontrol sistemleri, uzaktan izleme ve otomatik uyarı sistemlerini mümkün kılan bağlantı özelliklerini içermeye devam etmektedir. Bu özellikler, tesis yöneticilerinin birden fazla soğutucu üniteyi merkezi bir konumdan izlemesine ve sıcaklık sapmaları meydana geldiğinde anında bildirim almalarına olanak tanır. WiFi, hücresel ağlar veya özel radyo ağları gibi kablosuz iletişim protokolleri, bireysel denetleyicileri gerçek zamanlı durum bilgisi ve geçmiş veri analizi sunan bulut tabanlı izleme platformlarına bağlar.

Alarm sistemleri, sıcaklık sorunları tespit edildiğinde e-posta, SMS mesajları ve telefon çağrıları gibi birden fazla kanal üzerinden personeli bilgilendirmek üzere yapılandırılabilir. Bu anında bildirim özelliği, sıcaklık sapmaları nedeniyle ürün kaybının maliyetli veya tehlikeli olacağı uygulamalar için özellikle değerlidir. Bazı sistemler, ilk alarm bildirimlerinin belirlenen süre içinde onaylanmaması durumunda ek personeli de devreye sokan kademeli alarm dizileri sunar ve böylece kritik sıcaklık sorunlarının zamanous bir şekilde ele alınmasını sağlar.

Veri Kaydı ve Uyum Belgelendirme

Kapsamlı veri kaydı özellikleri, özellikle eczacılık, gıda hizmetleri ve sağlık sektörü gibi düzenlenmiş endüstrilerde profesyonel buzdolabı sıcaklık kontrol sistemlerinin temel unsurları haline gelmiştir. Bu sistemler, programlanmış aralıklarla sürekli olarak sıcaklık ölçümlerini kaydeder ve depolama gereksinimlerine uyumu gösteren ayrıntılı tarihsel kayıtlar oluşturur. Veri kaydı belleği, örnek alma sıklığına ve kontrolcünün depolama kapasitesine bağlı olarak genellikle aylar veya yıllar boyunca sıcaklık verisi saklayabilir.

Kaydedilen veriler, analiz, raporlama ve düzenleyici uyum belgeleri için çeşitli formatlarda dışa aktarılabilir. Birçok sistem, kabul edilebilir aralıkların dışına çıkan sıcaklık değerlerini vurgulayan ve sıcaklık stabilitesiyle ilgili istatistiksel analizler sunan, belirli zaman aralıkları için sıcaklık performansını özetleyen otomatik raporlar oluşturur. Bu belgelendirme özelliği, kalite yönetim sistemlerini destekler ve organizasyonların sıcaklık duyarlı depolama uygulamaları için sektör standartlarına ve düzenleyici gerekliliklere uyduğunu göstermesine yardımcı olur.

Enerji Verimliliği ve Maliyet Optimizasyonu

Enerji Tasarrufu İçin Stratejik Sıcaklık Yönetimi

Buzdolabı sıcaklık kontrol ayarlarının optimize edilmesi, ürün güvenliği ve kalitesini korurken enerji tüketimini önemli ölçüde azaltabilir. Soğutma sisteminin gereğinden fazla çalışmasını önlemek için sıcaklıklar, belirli uygulama için gerekli olan en düşük seviyeye ayarlanmalıdır. Buzdolabı enerji tüketimi, sıcaklıklar suyun donma noktasına yaklaştıkça üstel olarak arttığından, set noktası sıcaklığını küçük miktarlarda artırmanın bile büyük enerji tasarrufu sağlayabilir.

Uyarlamalı buzu çözdürme döngüleri ve değişken hızlı kompresör çalıştırma gibi gelişmiş kontrol stratejileri, enerji verimliliğini daha da artırır. Bu sistemler sabit zamanlayıcı programlarına dayanmak yerine gerçek koşulları izler ve buzu çözdürme döngülerini yalnızca gerekli olduğunda etkinleştirir, kompresör hızını ise soğutma talebine göre ayarlar. Akıllı buzdolabı sıcaklık kontrol sistemleri kullanım kalıplarını öğrenebilir ve buna göre çalışma programlarını düzenleyebilir; böylece düşük termal yük dönemlerinde enerji tüketimini azaltırken, en yüksek talep dönemlerinde yeterli soğutma kapasitesini korur.

Yaşam Döngüsü Maliyet DüşünCELER

Yüksek kaliteli buzdolabı sıcaklık kontrol ekipmanlarına yatırım yapmak, genellikle ilk satın alma maliyetinin ötesine geçen uzun vadeli maliyet avantajları sağlar. Hassas sıcaklık kontrolü, ürün bozulmasını ve israfı azaltarak zamanla önemli ölçüde maliyet tasarrufu sağlayabilir. Ticari gıda servis uygulamalarında, sıcaklıkla ilgili ürünlerin kaybının önlenmesi, genellikle gelişmiş kontrol sistemlerinin birkaç ay içinde maliyetini karşılamaya yetebilir.

Güvenilir sıcaklık kontrolü, aşırı devreye girme döngülerini önleyerek ve kompresör ile diğer mekanik bileşenlerdeki stresi azaltarak soğutma ekipmanlarının kullanım ömrünü de uzatır. Sabit sıcaklıkları koruyan sistemler daha az bakım gerektirir ve bileşen arızaları daha nadir görülür; bu da doğrudan onarım maliyetlerini ve sistem kesintisiyle ilişkili dolaylı maliyetleri düşürür. Buzdolabı sıcaklık kontrol seçenekleri değerlendirilirken karar vericilerin toplam sahip olma maliyetini göz önünde bulundurması gerekir; bu maliyet enerji tüketimi, bakım gereksinimleri ve ürün koruma avantajlarını içerir.

SSS

Buzdolabı sıcaklık kontrol sistemleri için ideal sıcaklık aralığı nedir

İdeal sıcaklık aralığı uygulamaya bağlıdır ancak genel gıda saklaması için çoğu ticari buzdolabı 35°F ile 40°F (2°C ile 4°C) arasında bir sıcaklık korumalıdır. Tıbbi ve laboratuvar uygulamaları farklı aralıklar gerektirebilir ve birçok ilaç ürününün 36°F ile 46°F (2°C ile 8°C) arasında saklanması gerekir. Dondurulmuş ürünlerin saklanması ise genellikle 0°F (-18°C) veya daha düşük sıcaklıkları gerektirir. Ürün kalitesi ve güvenliğini tehlikeye atabilecek büyük dalgalanmalara izin vermek yerine, belirtilen aralık içinde tutarlı bir sıcaklık korumak en önemlidir.

Buzdolabı sıcaklık kontrol sistemleri ne sıklıkla kalibre edilmelidir

Profesyonel buzdolabı sıcaklık kontrol sistemleri yılda en az bir kez kalibre edilmelidir, ancak bazı düzenlenmiş uygulamalar altı ayda bir veya üç ayda bir daha sık kalibrasyon gerektirebilir. Kalibrasyon sıklığı, uygulamanın kritikliği, düzenleyici gereklilikler ve özel kontrol ekipmanının kararlılık özelliklerine bağlıdır. İlaç depolama veya araştırma uygulamalarında kullanılan sistemler genellikle genel gıda servisi ekipmanlarından daha sık kalibrasyon gerektirir. Ani kalibrasyonun gerekli olabileceğinin işaretleri arasında alışılmadık sıcaklık okumaları, set noktalarının korunmasında zorluk çekilmesi veya sistem performansında önemli değişiklikler bulunur.

Buzdolabı kontrol sistemlerinde sıcaklık dalgalanmalarına ne neden olur

Sıcaklık dalgalanmaları, sensörün yanlış yerleştirilmesi, kontrol parametrelerinin hatalı olması, soğutma sistemiyle ilgili mekanik sorunlar veya kapıların sık açılmasından kaynaklanan aşırı termal yük gibi çeşitli faktörlerden kaynaklanabilir. Yetersiz izolasyon, kirli kondenser bobinleri veya düşük soğutucu akışkan seviyeleri de sıcaklık istikrarsızlığına neden olabilir. Bazı durumlarda buzdolabının sıcaklık kontrol sistemi aşırı duyarlı olabilir ve bu da soğutma sisteminin çok sık devreye girmesine neden olur. Kök nedenin belirlenmesi, sıcaklık desenlerinin, sistem çalışma döngülerinin ve soğutma ünitesini etkileyen çevresel faktörlerin sistematik bir şekilde analiz edilmesini gerektirir.

Akıllı teknoloji, buzdolabı sıcaklık kontrol performansını artırabilir mi

Akıllı teknoloji entegrasyonu, uzaktan izleme, tahmine dayalı bakım uyarıları ve otomatik raporlama özellikleri aracılığıyla buzdolabı sıcaklık kontrol performansını önemli ölçüde artırır. Bu sistemler, ürünlerin kaybına neden olacak sorunları önceden tespit edebilir, enerji tüketimini kullanım kalıplarına göre optimize edebilir ve uyumluluk gereksinimleri için ayrıntılı belgelendirme sağlayabilir. Bulut tabanlı izleme platformları, birden fazla soğutma ünitesinin merkezileştirilmiş yönetimine olanak tanır ve sıcaklıkla ilgili sorunlar oluştuğunda personeli hemen uyarabilir. Gelişmiş algoritmalar ayrıca operasyonel verilerden öğrenerek kontrol parametrelerini otomatik olarak optimize edebilir ve zamanla hem sıcaklık kararlılığını hem de enerji verimliliğini artırabilir.