کنترل دمای بهینه یخچال برای ایمنی مواد غذایی، کارایی انرژی و حفظ کیفیت اقلام نگهداریشده شما ضروری است. صرفنظر از اینکه در یک آشپزخانه تجاری، مرکز آزمایشگاهی یا سیستم یخچال خانگی فعالیت میکنید، درک اصول تنظیم دما میتواند تأثیر قابل توجهی بر هزینههای عملیاتی و نتایج حفظ مواد غذایی داشته باشد. سیستمهای تبرید مدرن به مکانیسمهای پیچیدهای برای کنترل دمای یخچال متکی هستند که چرخههای خنککنندگی را نظارت کرده و تنظیم میکنند تا دمای داخلی ثابتی را در مناطق و قسمتهای مختلف حفظ کنند.

کاربردهای حرفهای سردکردن نیازمند مدیریت دقیق دما هستند تا با مقررات بهداشتی سازگار باشند و یکپارچگی محصولات حفظ شود. مراکز تجاری، تأسیسات تحقیقاتی و عملیات صنعتی به سیستمهای پیشرفته کنترل دمای یخچال نیاز دارند که بتوانند در شرایط بار متغیر، دمای دقیق را حفظ کنند. این سیستمها باید به سرعت به بازکردن درب، تغییرات دمای محیط و بارهای متغیر محصولات واکنش نشان دهند تا عملکرد یکنواختی در طول روز تضمین شود.

درک مناطق دمایی سردکردن

نیازمندیهای نگهداری مواد غذایی تازه

محفظههای نگهداری مواد غذایی تازه معمولاً برای حفظ بهینه دمای بین ۳۵ تا ۳۸ درجه فارنهایت (۱٫۷ تا ۳٫۳ درجه سانتیگراد) نیاز دارند. این محدوده دمایی رشد باکتریها را کند میکند و در عین حال از آسیب یخزدگی به محصولات کشاورزی ظریف و فرآوردههای لبنی جلوگیری میکند. سیستمهای کنترل دمای یخچال مؤثر، این شرایط را با نظارت مداوم بر دمای داخلی و تنظیم چرخههای کمپرسور بهطور متناسب حفظ میکنند. دقت در تنظیم دما بهطور مستقیم بر رعایت استانداردهای ایمنی مواد غذایی و کاهش ضایعات در کاربردهای تجاری و خانگی تأثیر دارد.

دستههای مختلف غذایی در ناحیه نگهداری تازه ممکن است از تغییرات جزئی دما بهرهمند شوند. سبزیجات برگدار در دمای نزدیک به ۳۲ درجه فارنهایت (۰ درجه سلسیوس) بهترین عملکرد را دارند، در حالی که میوههای گرمسیری به شرایط گرمتری در حدود ۴۰ درجه فارنهایت (۴٫۴ درجه سلسیوس) نیاز دارند. سیستمهای کنترل دمای یخچال پیشرفته میتوانند این تنوع را از طریق مدیریت دمای اختصاصی برای هر ناحیه پوشش دهند و به اپراتورها اجازه میدهند شرایط نگهداری را برای انواع محصولات مختلف بهصورت همزمان بهینه کنند.

استانداردهای بخش فریزر

بخشهای فریزر نیازمند دمای یکنواخت در حد یا پایینتر از ۰ درجه فارنهایت (-۱۸ درجه سلسیوس) هستند تا کیفیت مواد غذایی و استانداردهای ایمنی حفظ شود. سیستمهای کنترل دمای یخچال درجه حرفهای، بازیابی سریع دما پس از بازکردن درب را تضمین کرده و دمای یکنواختی را در تمام قسمتهای فریزر حفظ میکنند. این سطح از کنترل از تشکیل بلورهای یخ که میتوانند ساختار سلولی مواد غذایی منجمد شده را آسیب داده و در طول دورههای طولانی نگهداری، باعث تخریب بافت و ارزش تغذیهای شوند، جلوگیری میکند.

کاربردهای فریزر تجاری اغلب نیازمند کنترل دمای سفتگیرانهتری هستند، بهطوری که برخی کاربردهای تخصصی دماهایی در حداقل -10°F (-23°C) یا پایینتر را میطلبد. این شرایط شدید نیازمند مکانیزمهای پیچیده کنترل دمای یخچال هستند که بتوانند با تقاضای انرژی بالاتر کنار بیایند و در عین حال تنظیم دقیق دما را حفظ کنند. توانایی حفظ مداوم این دماهای پایین برای کاربردهای نگهداری بلندمدت و الزامات حفاظت تخصصی مواد غذایی ضروری است.

فناوریهای کنترل دمای دیجیتال

سیستمهای مبتنی بر میکروپروسسور

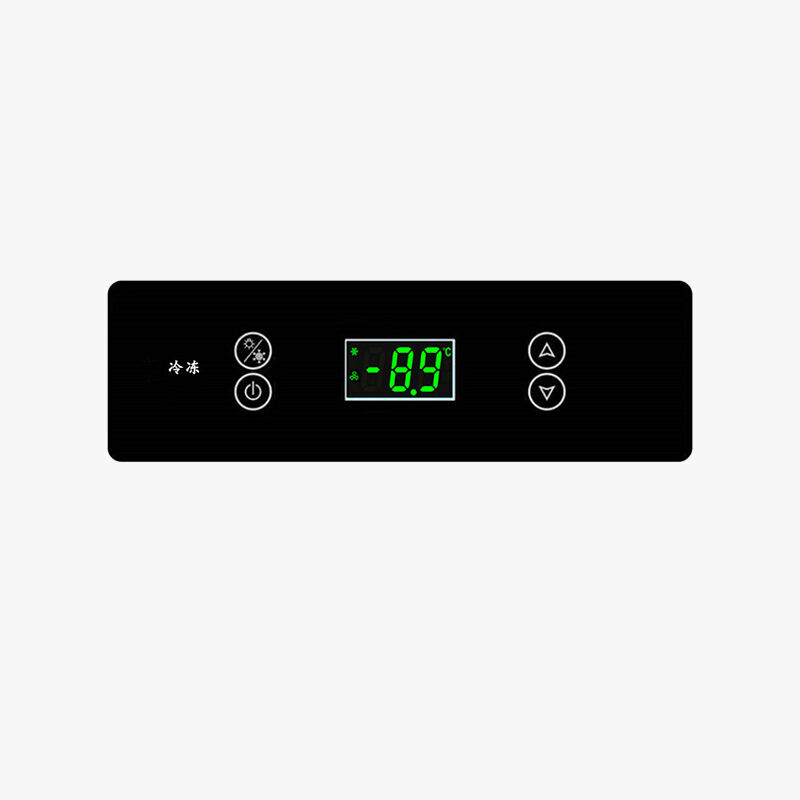

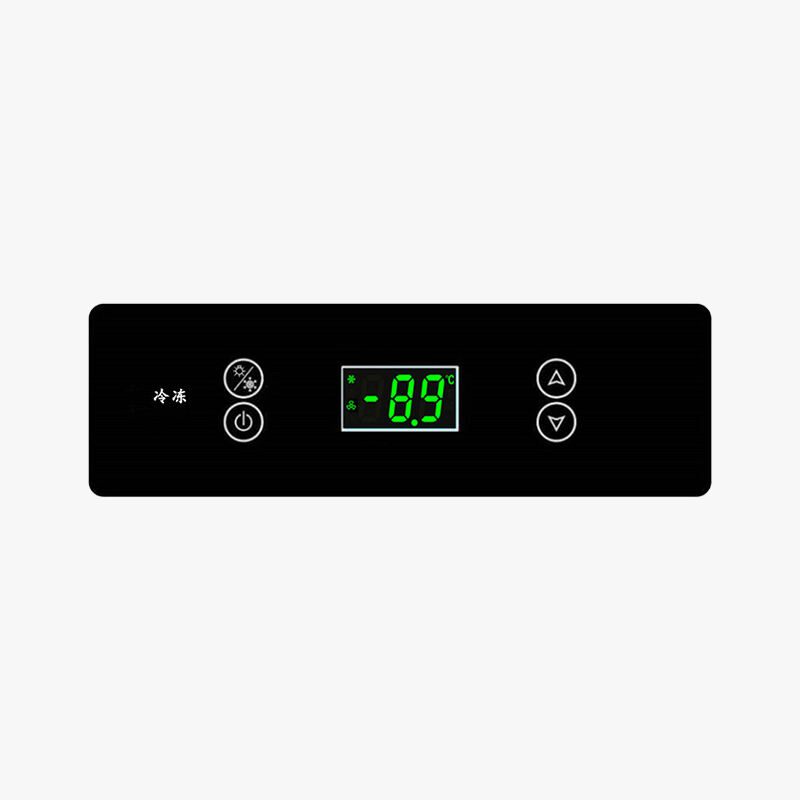

سیستمهای کنترل دمای یخچالهای مدرن از فناوری پیشرفته میکروپروسسور برای تنظیم دقیق دما و قابلیتهای نظارتی بهره میبرند. این کنترلکنندههای دیجیتال قادرند دقت دمایی را در محدوده ±1°F (±0.5°C) حفظ کنند و همزمان بهطور مداوم دادههای دما را برای اهداف انطباق و بهینهسازی ثبت کنند. ادغام نمایشگرهای دیجیتال و تنظیمات قابل برنامهریزی به اپراتورها اجازه میدهد تا پارامترهای دما را بر اساس نیازهای خاص کاربردی و برنامههای عملیاتی شخصیسازی کنند.

سیستمهای کنترل دمای دیجیتالی یخچال مزایای قابل توجهی نسبت به ترموستاتهای مکانیکی سنتی ارائه میدهند که شامل دقت بیشتر، کاهش نوسانات دما و قابلیتهای تشخیصی بهبود یافته میشوند. این سیستمها میتوانند انحرافات دما را سریعتر از معادلهای مکانیکی تشخیص داده و به آن واکنش نشان دهند و خطر خروج دما از محدوده مجاز که میتواند منجر به خرابی محصولات نگهداری شده شود، را به حداقل برسانند. قابلیت برنامهریزی کنترلرهای دیجیتالی همچنین امکان ویژگیهای پیشرفتهای مانند زمانبندی دورههای حذف یخزدگی، عملکرد هشدار و قابلیت نظارت از راه دور را فراهم میکند.

فناوری و محل قرارگیری سنسورها

سنسورهای دما نقش حیاتی در کنترل مؤثر دمای یخچال ایفا میکنند، زیرا بازخورد دقیقی به سیستم کنترل ارائه میدهند. نصبهای مدرن معمولاً از چندین سنسور استفاده میکنند که بهصورت استراتژیک در سراسر فضای خنکشونده قرار گرفتهاند تا یکنواختی دما را پایش کرده و نقاط داغ یا مناطق سرد بالقوه را شناسایی کنند. کیفیت و کالیبراسیون این سنسورها بهطور مستقیم بر دقت کنترل دما و قابلیت اطمینان کلی سیستم تبرید تأثیر میگذارد.

قرارگیری صحیح سنسورها برای عملکرد بهینه کنترل دمای یخچال ضروری است. سنسورها باید در فاصلهای از جریان مستقیم هوا، بازشوی درب و منابع گرمایی قرار گیرند تا خواندنهای نمایندهای از دما ارائه دهند. در کاربردهای تجاری، ممکن است چندین سنسور بهصورت شبکهای متصل شوند تا پایش جامع دما در فضاهای خنکشونده بزرگ فراهم شود و کنترل مختص منطقه و بهینهسازی سیستم افزایش یابد.

روشهای کالیبراسیون و نگهداری

الزامات کالیبراسیون منظم

نگهداری دمای دقیق یخچال نیازمند کالیبراسیون منظم سنسورهای دما و سیستمهای کنترل است. کالیبراسیون حرفهای باید حداقل سالانه انجام شود، یا در موارد حساس که دقت دما از اهمیت بالایی برخوردار است، با فواصل زمانی کوتاهتری انجام پذیرد. رویههای کالیبراسیون شامل مقایسه خواندنهای سنسور با دماسنجهای مرجع معتبر و تنظیم پارامترهای کنترلی برای تضمین دقت و قابلیت اطمینان مستمر است.

فرآیند کالیبراسیون سیستمهای کنترل دمای یخچال معمولاً شامل چندین نقطه دمایی در سراسر محدوده عملیاتی است تا خطیبودن و دقت آن تأیید شود. ثبت اسناد نتایج کالیبراسیون برای انطباق با مقررات و برنامههای تضمین کیفیت ضروری است. بسیاری از کنترلرهای دیجیتال مدرن دارای ویژگیهای خودتشخیصی هستند که میتوانند بهرهبرداران را قبل از اینکه بر عملکرد کنترل دما تأثیر بگذارد، از احتمال انحراف کالیبراسیون یا خرابی سنسورها مطلع کنند.

استراتژیهای نگهداری پیشگیرانه

نگهداری پیشگیرانه مؤثر برای حفظ کنترل دمای قابل اعتماد یخچال در طولانیمدت ضروری است. فعالیتهای نگهداری منظم شامل تمیز کردن سنسورهای دما، بازرسی اتصالات سیمکشی و تأیید برنامهریزی سیستم کنترل میشود. این کارهای دورهای به جلوگیری از خرابی سیستم و اطمینان از دقت مستمر در تنظیم دما کمک میکنند. نگهداری زمانبندی شده باید شامل آزمونهای تأیید عملکرد نیز باشد تا اطمینان حاصل شود که سیستم در شرایط مختلف کارکرد، محدودههای دمایی مشخص شده را حفظ میکند.

برنامههای جامع نگهداری و تعمیرات سیستمهای کنترل دمای یخچال باید شامل هر دو بخش اجزای کنترلی و سیستم مکانیکی تبرید باشند. این برنامهها شامل تمیز کردن سیمپیچهای کندانسور، بررسی سطح مبرد و بازرسی آببندی دربها برای تضمین بهترین راندمان سیستم است. عملکرد ضعیف مکانیکی میتواند حتی پیشرفتهترین سیستمهای کنترل دما را نیز تحت فشار قرار دهد؛ بنابراین نگهداری جامع برای عملکرد قابل اعتماد ضروری است.

بهرهوری و بهینهسازی انرژی

الگوریتمهای کنترل هوشمند

سیستمهای پیشرفته کنترل دمای یخچال از الگوریتمهای هوشمندی بهره میبرند که عملکرد کمپرسور را به گونهای بهینه میکنند که مصرف انرژی به حداقل برسد، در حالی که کنترل دقیق دما حفظ میشود. این سیستمها دادههای تاریخی دما، الگوهای استفاده و شرایط محیطی را تحلیل کرده و نیازهای خنککنندگی را پیشبینی کرده و عملکرد خود را به طور متناظر تنظیم میکنند. استراتژیهای کنترل هوشمند میتوانند مصرف انرژی را تا ۳۰ درصد نسبت به روشهای سنتی کنترل روشن-خاموش کاهش دهند.

قابلیتهای یادگیری ماشینی در سیستمهای کنترل دمای یخچالهای مدرن، امکان بهینهسازی مداوم چرخههای خنککنندگی را بر اساس الگوهای واقعی استفاده و شرایط محیطی فراهم میکند. این سیستمها قادر به شناسایی روندها و تنظیم خودکار پارامترها هستند تا عملکرد بهینه را حفظ کرده و در عین حال هدررفت انرژی را به حداقل برسانند. ادغام کنترل فشردهکننده با سرعت متغیر و زمانبندی هوشمند دوره آبگیری، بازده انرژی را بدون به خطر انداختن ثبات دما بیشتر ارتقا میدهد.

ویژگیهای مدیریت بار

سیستمهای کنترل دمای یخچال حرفهای اغلب ویژگیهای مدیریت بار را شامل میشوند که به تعادل مصرف انرژی با نیازهای دمایی کمک میکنند. این ویژگیها ممکن است شامل محدودیت تقاضا، کاهش پیک و حالتهای عملیاتی زمانبندیشده باشند که در دورههای پرهزینه، مصرف انرژی را کاهش میدهند و در عین حال استانداردهای ایمنی غذا را حفظ میکنند. مدیریت پیشرفته بار میتواند هزینههای عملیاتی را در کاربردهای تجاری که هزینههای انرژی بخش قابل توجهی از هزینههای عملیاتی را تشکیل میدهند، بهطور قابل توجهی کاهش دهد.

اجراي مديريت بار در سيستمهای کنترل دماي يخچال، نيازمند بررسي دقيق توانايي بازگشت دما و الزامات ايمني غذا است. سيستمها بايد به گونهاي طراحی شوند که دماهای حساس را حتی در حالتهای کاهش توان نيز حفظ کنند. اين تعادل بين بهرهوری انرژی و عملکرد کنترل دما از طريق الگوريتمهای پيچيده کنترلی حاصل میشود که ايمنی غذا را در اولويت قرار داده و در عين حال فرصتهای صرفهجویی در انرژی را به حداکثر میرسانند.

حل مشکلات رایج

مشکلات نوسان دما

نوسان دما در سيستمهای کنترل دماي يخچال ممکن است ناشی از عوامل مختلفی از جمله مشکلات محل قرارگيری سنسور، اختلال در سيستم کنترل يا مشکلات مکانيکی تجهيزات سرمايشی باشد. رویکردهای منظم عيبيابی شامل تجزيه و تحليل سوابق دما، بازديد از محل سنسورها و تأييد برنامهریزی سيستم کنترل است. شناسايی علت اصلی ناپايداری دما برای اجرای اقدامات اصلاحی موثر ضروری است.

علل رایج نوسان دما شامل سیمپیچهای کثیف کندانسور، نشتی مبرد و درزهای درب فرسوده است که باعث کاهش کارایی سیستم میشوند. حتی سیستمهای پیشرفته نیز نمیتوانند در مقابل نقصهای مکانیکی عمده در سیستم تبرید جبران کنند. کنترل دمای یخچال تعمیر و نگهداری منظم و رسیدگی به موقع به مشکلات مکانیکی برای حفظ عملکرد پایدار کنترل دما ضروری است.

پیکربندی سیستم هشدار

پیکربندی صحیح هشدارها یک جزء حیاتی در سیستمهای مؤثر کنترل دمای یخچال است. هشدارها باید با دامنههای مرده مناسب تنظیم شوند تا از هشدارهای ناخواسته جلوگیری شود و در عین حال اطلاعرسانی به موقع در مورد انحرافات قابل توجه دما تضمین گردد. سیستم هشدار باید شامل حداقلها و حداکثرهای دمایی باشد و در صورت نیاز، نقاط تنظیم متفاوتی برای مناطق یا کاربردهای مختلف تعیین شود. تنظیمات تأخیر هشدار باید به گونهای انجام شوند که امکان بازیابی طبیعی دما پس از باز شدن درب یا چرخههای ذوب یخ فراهم شود.

سیستمهای کنترل دمای یخچالهای مدرن اغلب شامل روشهای متعددی برای اطلاعرسانی هشدارها هستند، از جمله هشدارهای صوتی، نشانگرهای دیداری و اطلاعرسانی از طریق ایمیل یا پیامک. پیکربندی این سیستمهای هشدار باید الگوهای نیروی انسانی، رویههای پاسخدهی و الزامات تنظیمی را در نظر بگیرد. مستندات جامع هشدار و رویههای پاسخدهی برای حفظ نظارت مؤثر بر دما و تضمین پاسخ سریع به مشکلات احتمالی ضروری است.

نکات نصب و تنظیم

عوامل محیطی

محیط نصب بهطور قابلتوجهی بر عملکرد سیستمهای کنترل دمای یخچال تأثیر میگذارد. دمای محیط، سطح رطوبت و الگوهای جریان هوا همگی میتوانند بر دقت و قابلیت اطمینان سیستم تأثیر بگذارند. باید اجزای سیستم کنترل در مکانهایی نصب شوند که شرایط محیطی پایدار و محافظت از دماهای شدید، رطوبت و تداخل الکترومغناطیسی که میتواند عملکرد را تحت تأثیر قرار دهد، فراهم باشد.

در نظر گرفتن صحیح عوامل محیطی در هنگام نصب شامل ارزیابی منابع حرارتی، الگوهای جریان هوا و منابع بالقوه تغییرات دما است که ممکن است بر خوانش سنسورها تأثیر بگذارند. پوشش سیستم کنترل باید حفاظت کافی را فراهم کند و در عین حال امکان دفع مناسب گرما از اجزای الکترونیکی را فراهم نماید. عوامل محیطی که اغلب در هنگام نصب نادیده گرفته میشوند، میتوانند تأثیر قابل توجهی بر قابلیت اطمینان و دقت بلندمدت سیستمهای کنترل دمای یخچال داشته باشند.

سیمکشی و تنظیم ارتباطات

نصب حرفهای سیستمهای کنترل دمای یخچال نیازمند توجه دقیق به شیوههای سیمکشی و تنظیم ارتباطات است. سیمکشی سنسورها باید بهدرستی محافظت شده و دور از کابلهای برق و منابع تداخل الکترومغناطیسی مسیریابی شود. کابلهای ارتباطی برای سیستمهای شبکهای باید مطابق مشخصات سازنده نصب شوند تا انتقال قابل اعتماد دادهها و هماهنگی سیستم تضمین گردد.

پیکربندی شبکههای ارتباطی برای سیستمهای کنترل دمای یخچال باید شامل امنیت دادهها، قابلیت اطمینان شبکه و توانایی گسترش باشد. سیستمهای مدرن اغلب از چندین پروتکل ارتباطی پشتیبانی میکنند و میتوانند با سیستمهای مدیریت ساختمان یا پلتفرمهای نظارت مستقل ادغام شوند. تنظیم مناسب شبکه برای به حداکثر رساندن مزایای قابلیتهای پیشرفته نظارت و کنترل موجود در سیستمهای معاصر کنترل دما ضروری است.

سوالات متداول

دامنه دمای ایدهآل برای سیستمهای کنترل دمای یخچال چیست

محدوده دمای ایدهآل بسته به کاربرد خاص متفاوت است، اما بهطور کلی، قسمتهای نگهداری مواد غذایی تازه باید دمایی بین ۳۵ تا ۳۸ درجه فارنهایت (۱٫۷ تا ۳٫۳ درجه سانتیگراد) را حفظ کنند، در حالی که قسمتهای فریزر باید در دمای ۰ درجه فارنهایت (۱۸- درجه سانتیگراد) یا پایینتر کار کنند. کاربردهای تجاری و آزمایشگاهی ممکن است نیازمند کنترل دقیقتر در محدودههای دمایی باریکتری باشند. سیستمهای کنترل دمای یخچال حرفهای معمولاً قادر به حفظ دقتی در حدود ±۱ درجه فارنهایت (±۰٫۵ درجه سانتیگراد) نسبت به مقدار تنظیمشده هستند، مشروط بر اینکه بهدرستی کالیبره شده و نگهداری مناسبی از آنها صورت گرفته باشد.

سیستمهای کنترل دمای یخچال چند وقت یکبار باید کالیبره شوند

فرکانس کالیبراسیون به اهمیت کاربرد و الزامات نظارتی بستگی دارد. بهطور کلی، برای بیشتر کاربردهای تجاری، کالیبراسیون سالانه توصیه میشود، در حالی که کاربردهای حیاتی مانند ذخیرهسازی داروهای فارماچوتیکال ممکن است به کالیبراسیون نیمهسالانه یا فصلی نیاز داشته باشند. همچنین باید پس از تعمیرات عمده، تعویض سنسور یا در صورت مشاهده انحراف در دقت دمایی، سیستم کالیبره شود. کالیبراسیون منظم، دقت مستمر و انطباق با استانداردهای ایمنی و کیفیت مواد غذایی را تضمین میکند.

علائمی که نشان میدهند سیستم کنترل دمای یخچال نیاز به تعمیر دارد، چیست

علائم رایج شامل هشدارهای مکرر دما، عدم توانایی در حفظ دمای تنظیمشده، مصرف بیش از حد انرژی و روشنخاموش شدن نامنظم کمپرسور است. نشانههای بصری ممکن است شامل تشکیل یخ، مشکلات رطوبت یا خرابی نمایشگر باشد. ثبتهای دما که تغییرات فزاینده یا انحراف از مقادیر تنظیمشده را نشان میدهند نیز بیانگر مشکلات احتمالی هستند. وجود هر یک از این علائم لزوم ارزیابی توسط متخصص را برای جلوگیری از فساد مواد غذایی و اطمینان از عملکرد ایمن ادامهدار سیستم سرمایشی ضروری میکند.

آیا سیستمهای کنترل دمای یخچال میتوانند بهمنظور بهبود بازده انرژی ارتقا یابند

بله، بسیاری از سیستمهای قدیمی را میتوان با کنترلکنندههای دیجیتال مدرن بهروزرسانی کرد که از طریق الگوریتمهای کنترل هوشمند و کنترل فشردهکننده با سرعت متغیر، کارایی انرژی بهتری ارائه میدهند. این بهروزرسانیها ممکن است شامل سنسورهای دمای جدید، سیستمهای کنترل پیشرفته و یکپارچهسازی با سیستمهای مدیریت ساختمان برای عملکرد بهینهشده باشد. هرچند سرمایهگذاری اولیه میتواند قابل توجه باشد، اما صرفهجویی در مصرف انرژی و قابلیت اطمینان بهبودیافته اغلب هزینههای ارتقا را توجیه میکنند، بهویژه در کاربردهای تجاری با مصرف بالا که هزینههای انرژی در آنها زیاد است.