Поддържането на оптимален контрол върху температурата в хладилника е от съществено значение за безопасността на храните, енергийната ефективност и запазване на качеството на съхраняваните продукти. Независимо дали управлявате комерсиална кухня, лаборатория или домашна хладилна система, разбирането на основите на регулирането на температурата може значително да повлияе както върху операционните разходи, така и върху резултатите от съхранението на храните. Съвременните хладилни системи разчитат на сложни механизми за контрол на температурата, които следят и регулират циклите на охлаждане, за да осигурят постоянна вътрешна температура в различните зони и отделения.

Профессионалните приложения за охлаждане изискват прецизно управление на температурата, за да се спазват здравните разпоредби и да се запази цялостността на продуктите. Търговски обекти, научноизследователски центрове и промишлени дейности се нуждаят от напреднали системи за контрол на температурата в хладилници, които могат да се справят с променливи натоварвания, като в същото време поддържат строги температурни параметри. Тези системи трябва бързо да реагират на отваряне на врати, промени в околната температура и колебания в товара, за да осигурят постоянна производителност през целия ден.

Разбиране на температурните зони в охлаждането

Изисквания за съхранение на пресни храни

Отделенията за пресни храни обикновено изискват температури между 1,7°C и 3,3°C (35°F и 38°F) за оптимално съхранение. Този температурен диапазон забавя растежа на бактериите, като същевременно предотвратява повреждането от замръзване на деликатни плодове и млечни продукти. Ефективните системи за контрол на температурата в хладилника поддържат тези условия, като непрекъснато наблюдават вътрешните температури и съответно регулират циклите на компресора. Прецизността на регулирането на температурата влияе пряко върху спазването на изискванията за безопасност на храните и намаляването на отпадъците както в търговски, така и в жилищни помещения.

Различните хранителни категории в зоната за прясно съхранение могат да се възползват от леки температурни колебания. Листните зеленчуци дават най-добри резултати при температури близо до 32°F (0°C), докато тропическите плодове изискват малко по-топли условия около 40°F (4,4°C). Напреднали системи за контрол на температурата в хладилници могат да компенсират тези разлики чрез управление на температурата по отделни зони, като позволяват на потребителите едновременно да оптимизират условията за съхранение за различни видове продукти.

Стандарти за отделения за замразяване

Отделенията за замразяване изискват постоянни температури на или под 0°F (-18°C), за да се запази качеството и безопасността на храните. Професионални системи за контрол на температурата в хладилници осигуряват бързо възстановяване на температурата след отваряне на вратата и поддържат еднородни температури в цялото отделение за замразяване. Този вид контрол предотвратява образуването на ледени кристали, които могат да повредят клетъчната структура на замразените храни и да нарушиха текстурата и хранителната им стойност при продължително съхранение.

Търговските приложения за фризери често изискват още по-строг контрол на температурата, като някои специализирани приложения изискват температури до -10°F (-23°C) или по-ниски. Тези екстремни условия изискват сложни механизми за регулиране на температурата на хладилниците, които могат да поемат увеличеното енергийно потребление, като в същото време осигуряват прецизен контрол на температурата. Способността постоянно да се поддържат тези ниски температури е от решаващо значение за дългосрочни приложения за съхранение и специализирани изисквания за запазване на храните.

Цифрови технологии за регулиране на температурата

Системи, базирани на микропроцесор

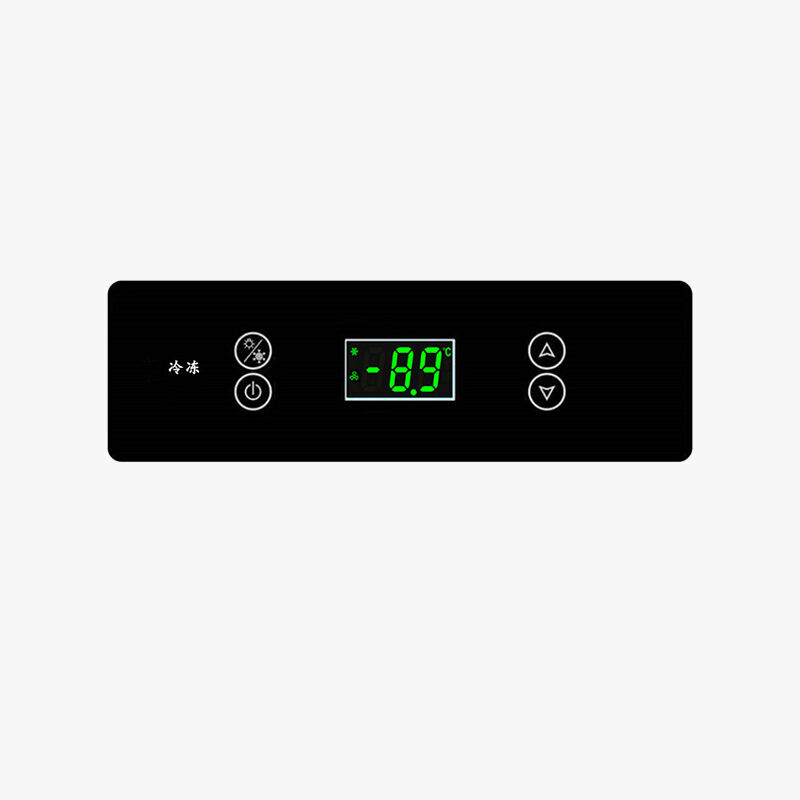

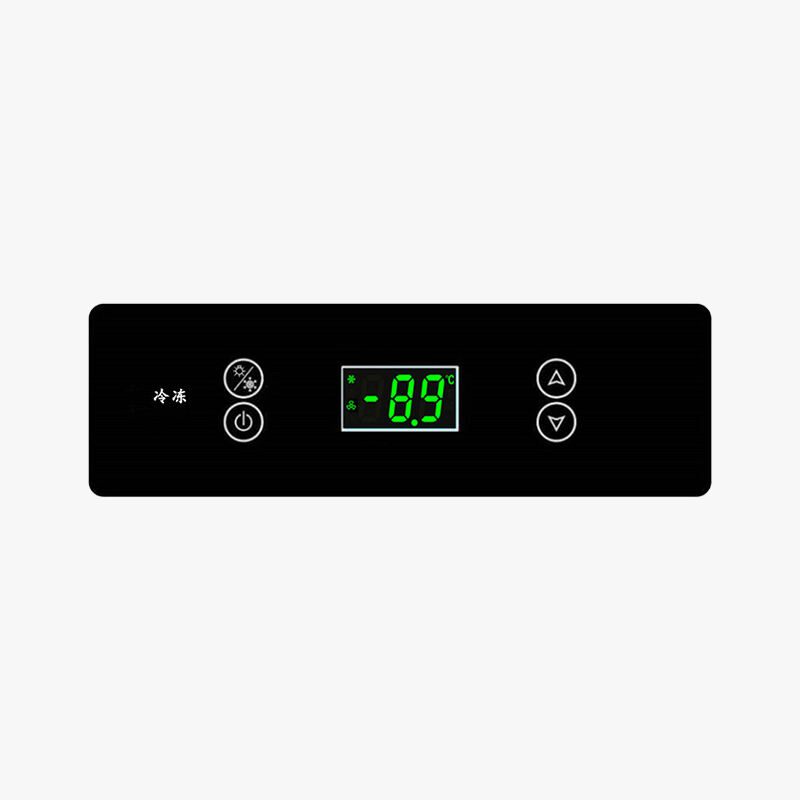

Съвременните системи за контрол на температурата в хладилници използват напреднала микропроцесорна технология, която осигурява точно регулиране и възможности за наблюдение на температурата. Тези цифрови регулатори могат да поддържат точност на температурата в рамките на ±1°F (±0,5°C), като непрекъснато записват данни за температурата с цел спазване на изискванията и оптимизация. Интегрирането на цифрови дисплеи и програмируеми настройки позволява на операторите да настройват параметри за температурата според конкретните изисквания на приложението и графиките на работа.

Цифровите системи за контрол на температурата в хладилници предлагат значителни предимства в сравнение с традиционните механични термостати, включително по-висока точност, намалени температурни колебания и подобрени диагностични възможности. Тези системи могат да откриват и реагират по-бързо на отклонения в температурата в сравнение с механичните алтернативи, като по този начин минимизират риска от температурни отклонения, които биха могли да компрометират съхраняваните продукти. Програмируемата природа на цифровите регулатори също позволява напреднали функции, като планиране на размразяване, алармени функции и възможности за дистанционен мониторинг.

Технология и разположение на сензорите

Температурните сензори играят ключова роля в ефективния контрол на температурата в хладилника, като осигуряват точна обратна връзка към системата за управление. Съвременните инсталации обикновено използват множество сензори, стратегически разположени в хладилното пространство, за да следят равномерността на температурата и да откриват потенциални горещи точки или студени зони. Качеството и калибрирането на тези сензори оказват пряко влияние върху прецизността на контрола на температурата и цялостната надеждност на хладилната система.

Правилното разположение на сензорите е от съществено значение за оптималната работа на системата за контрол на температурата в хладилника. Сензорите трябва да бъдат поставени на разстояние от директния въздушен поток, отворите на вратите и източниците на топлина, за да осигуряват представителни показания за температурата. В търговски приложения може да бъдат използвани няколко свързани помежду си сензора, които осигуряват всеобхватно наблюдение на температурата в големи охлаждаеми пространства, позволявайки контрол по зони и подобрена оптимизация на системата.

Процедури за калибриране и поддръжка

Редовни изисквания за калибриране

Поддържането на точен контрол върху температурата в хладилника изисква редовна калибровка на температурните сензори и системите за управление. Професионалната калибровка трябва да се извършва поне веднъж годишно или по-често при критични приложения, където точността на температурата е от първостепенно значение. Процедурите по калибровка включват сравняване на показанията на сензорите със сертифицирани референтни термометри и настройване на параметрите за управление, за да се осигури постоянна точност и надеждност.

Процесът на калибровка на системите за температурен контрол в хладилници обикновено включва множество температурни точки в целия работен диапазон, за да се проверят линейността и точността. Документирането на резултатите от калибровката е задължително за спазване на регулаторните изисквания и програмите за гарантиране на качеството. Много съвременни цифрови контролери разполагат с функции за само диагностика, които могат да известяват операторите за възможни отклонения в калибровката или повреди в сензорите, преди те да повлияят на качеството на температурния контрол.

Стратегии за превенитивна поддръжка

Ефективното превантивно поддържане е от съществено значение за осигуряване на надежден контрол на температурата в хладилника на дълга сметка. Редовните дейности по поддържане включват почистване на сензорите за температура, проверка на кабелните връзки и потвърждение на програмирането на системата за управление. Тези рутинни задачи помагат да се предотвратят повреди в системата и гарантират непрекъсната точност при регулиране на температурата. Графикът за поддръжка трябва също да включва тестове за проверка на производителността, за да се потвърди, че системата запазва зададените температурни диапазони при различни работни условия.

Комплексните програми за поддръжка на системите за температурен контрол на хладилници трябва да включват както компонентите за управление, така и механичната рефрижерационна система. Това включва почистване на кондензорните съдове, проверка на нивата на охлаждащия агент и инспекция на уплътненията на вратите, за да се осигури оптимална ефективност на системата. Лошата механична производителност може да претовари дори и най-съвършената система за контрол на температурата, което прави задължително комплексната поддръжка за надеждна работа.

Енергийна ефективност и оптимизация

Интелигентни алгоритми за управление

Съвременните системи за температурен контрол на хладилници използват интелигентни алгоритми, които оптимизират работата на компресора, за да се минимизира енергопотреблението при запазване на прецизен контрол на температурата. Тези системи анализират исторически данни за температурата, моделите на заетост и околните условия, за да предвидят нуждите от охлаждане и да регулират съответно работата. Умните стратегии за управление могат да намалят енергопотреблението с до 30% в сравнение с традиционните методи за включване/изключване.

Възможностите за машинно обучение в съвременните системи за управление на температурата на хладилници позволяват непрекъсната оптимизация на циклите на охлаждане въз основа на реалните модели на използване и околните условия. Тези системи могат да идентифицират тенденции и автоматично да коригират параметрите, за да осигурят оптимална производителност при минимизиране на енергийните загуби. Интегрирането на управление на компресор с променлива скорост и интелигентно планиране на размразяването допълнително подобрява енергийната ефективност, без да се компрометира стабилността на температурата.

Функции за управление на натоварването

Профессионалните системи за регулиране на температурата на хладилници често включват функции за управление на натоварването, които помагат за балансиране на енергийното потребление според изискванията за температура. Тези функции могат да включват ограничаване на търсенето, намаляване на пиковото потребление и графични режими на работа, които намаляват енергийното потребление по време на периоди с високи цени, като същевременно се поддържат стандарти за безопасност на храните. Напредналото управление на натоварването може значително да намали експлоатационните разходи в търговски приложения, където разходите за енергия представляват значителна част от оперативните разходи.

Внедряването на управлението на натоварването в системите за регулиране на температурата на хладилници изисква внимателно отчитане на възможностите за възстановяване на температурата и изискванията за безопасност на храните. Системите трябва да бъдат проектирани така, че да поддържат критични температури дори по време на режими с намалена мощност. Този баланс между енергийна ефективност и производителност при регулиране на температурата се постига чрез сложни алгоритми за управление, които поставят безопасността на храните на първо място, като едновременно с това максимизират възможностите за спестяване на енергия.

Как да разрешаваме често срещани проблеми

Проблеми с колебанието на температурата

Колебанията на температурата в системите за регулиране на температурата на хладилниците могат да възникнат поради различни фактори, включително проблеми с разположението на сензорите, повреди в системата за управление или механични неизправности в хладилното оборудване. Систематичните методи за отстраняване на неизправности включват анализ на регистрираните температурни данни, проверка на местоположението на сензорите и потвърждаване на програмирането на системата за управление. Установяването на истинската причина за нестабилността на температурата е от съществено значение за прилагането на ефективни коригиращи мерки.

Чести причини за температурни колебания включват мръсни кондензаторни калорифери, изтичане на охладителна течност и износени уплътнения на вратата, които намаляват ефективността на системата. Дори напреднали контрол на температурата на хладилника системи не могат да компенсират значителни механични дефекти в хладилната система. Редовното поддържане и незабавното реагиране при механични проблеми са от съществено значение за осигуряване на стабилно регулиране на температурата.

Конфигурация на алармена система

Правилната конфигурация на алармите е критичен елемент при ефективните системи за регулиране на температурата в хладилници. Алармите трябва да бъдат настроени с подходящи мъртви зони, за да се избегнат лъжливи сигнали, като същевременно се гарантира незабавно известяване при значителни отклонения в температурата. Алармената система трябва да включва граници както за висока, така и за ниска температура, с различни зададени стойности за различните зони или приложения, когато е необходимо. Настройките за закъснение на алармата трябва да бъдат конфигурирани така, че да позволяват нормално възстановяване на температурата след отваряне на вратата или цикли на размразяване.

Съвременните системи за регулиране на температурата в хладилници често включват множество методи за известяване при аларма, включително звукови сигнали, визуални индикатори и отдалечени известия чрез имейл или текстово съобщение. Конфигурацията на тези алармени системи трябва да отчита моделите на персонала, процедури за реагиране и регулаторни изисквания. Подробна документация по алармите и процедури за реагиране са от съществено значение за осигуряване на ефективен мониторинг на температурата и бързо реагиране при възможни проблеми.

Разглеждане при инсталирането и настройката

Фактори на околната среда

Окръжаващата среда оказва значително влияние върху работата на системите за регулиране на температурата в хладилниците. Околна температура, нива на влажност и модели на въздушна циркулация могат всички да повлияят на точността и надеждността на системата. Компонентите на системата за управление трябва да бъдат инсталирани на места, които осигуряват стабилни условия на околната среда и защита от екстремни температури, влага и електромагнитни смущения, които биха могли да наруши производителността.

Правилното отчитане на околната среда по време на инсталиране включва оценка на източниците на топлина, шаблоните на въздушния поток и потенциални източници на температурни колебания, които биха могли да повлияят на показанията на сензорите. Капакът на системата за управление трябва да осигурява адекватна защита, като същевременно позволява необходимото отвеждане на топлината от електронните компоненти. Околни фактори, които често се пренебрегват по време на инсталиране, могат значително да повлияят на дългосрочната надеждност и точност на системите за контрол на температурата в хладилници.

Свързване и настройка на комуникацията

Професионалното инсталиране на системи за контрол на температурата в хладилници изисква внимателно отношение към методите за свързване и настройката на комуникацията. Проводите на сензорите трябва да бъдат правилно екранирани и насочени на разстояние от захранващи кабели и източници на електромагнитни смущения. Комуникационните кабели за мрежови системи трябва да бъдат инсталирани според спецификациите на производителя, за да се гарантира надеждна предаване на данни и координация на системата.

Конфигурацията на комуникационните мрежи за системи за регулиране на температурата в хладилници трябва да отчита сигурността на данните, надеждността на мрежата и възможностите за разширяване. Съвременните системи често поддържат множество комуникационни протоколи и могат да се интегрират със системи за управление на сгради или самостоятелни платформи за наблюдение. Правилната настройка на мрежата е от съществено значение за максимизиране на ползите от напредналите функции за наблюдение и контрол, налични в съвременните системи за регулиране на температурата.

ЧЗВ

Какъв е идеалният диапазон на температурата за системите за регулиране на температурата в хладилници

Идеалният температурен диапазон зависи от конкретното приложение, но като цяло отделенията за прясна храна трябва да поддържат температура между 35°F и 38°F (1,7°C до 3,3°C), докато отделенията за замразяване трябва да работят при 0°F (-18°C) или по-ниско. Търговски и лабораторни приложения може да изискват по-прецизен контрол в по-тесни температурни граници. Професионалните системи за регулиране на температурата на хладилници обикновено могат да поддържат точност в рамките на ±1°F (±0,5°C) спрямо зададената стойност, когато са правилно калибрирани и поддържани.

Колко често трябва да се калибрират системите за регулиране на температурата на хладилника

Честотата на калибриране зависи от критичността на приложението и регулаторните изисквания. Като цяло се препоръчва годишно калибриране за повечето търговски приложения, докато критични приложения като складиране на фармацевтични продукти може да изискват полугодишно или тримесечно калибриране. Системите също трябва да се калибрират след големи ремонти, подмяна на сензори или ако се забележи отклонение в точността на температурата. Редовното калибриране осигурява непрекъсната точност и съответствие със стандарти за безопасност на храните и качество.

Какви са признаците, че системата за регулиране на температурата на хладилник има нужда от ремонт

Чести признаци включват чести температурни аларми, невъзможност за поддържане на зададените температури, прекомерно енергийно потребление и неравномерно циклиране на компресора. Визуални индикатори могат да включват образуване на мраз, проблеми с конденза или повреди в дисплея. Логове на температурата, показващи увеличаваща се променливост или отклонение от зададените стойности, също сочат за възможни проблеми. Всякакви от тези симптоми изискват професионална оценка, за да се предотврати развалянето на храната и да се осигури безопасното функциониране на рефрижерационната система.

Може ли системата за регулиране на температурата в хладилника да бъде модернизирани за по-добра енергийна ефективност

Да, много по-стари системи могат да бъдат модернизирани със съвременни цифрови контролери, които предлагат подобрена енергийна ефективност чрез умни алгоритми за управление и регулиране на компресора с променлива скорост. Модернизациите могат да включват нови сензори за температура, напреднали системи за управление и интеграция със системи за управление на сгради за оптимизирана работа. Въпреки че първоначалните разходи могат да са значителни, спестяванията на енергия и подобрена надеждност често оправдават разходите за модернизация, особено при търговски приложения с интензивно използване, където разходите за енергия са големи.

Съдържание

- Разбиране на температурните зони в охлаждането

- Цифрови технологии за регулиране на температурата

- Процедури за калибриране и поддръжка

- Енергийна ефективност и оптимизация

- Как да разрешаваме често срещани проблеми

- Разглеждане при инсталирането и настройката

-

ЧЗВ

- Какъв е идеалният диапазон на температурата за системите за регулиране на температурата в хладилници

- Колко често трябва да се калибрират системите за регулиране на температурата на хладилника

- Какви са признаците, че системата за регулиране на температурата на хладилник има нужда от ремонт

- Може ли системата за регулиране на температурата в хладилника да бъде модернизирани за по-добра енергийна ефективност