Udržování optimální teploty chladničky je klíčové pro bezpečnost potravin, energetickou účinnost a zachování kvality uskladněných předmětů. Ať už řídíte komerční kuchyni, laboratorní zařízení nebo domácí chladicí systém, pochopení základů regulace teploty může výrazně ovlivnit provozní náklady i výsledky uchovávání potravin. Moderní chladicí systémy využívají sofistikované mechanismy řízení teploty chladničky, které sledují a upravují chladicí cykly za účelem udržení stálé vnitřní teploty ve různých zónách a komorách.

Profesionální chladicí aplikace vyžadují přesnou kontrolu teploty, aby splňovaly hygienické předpisy a zajišťovaly neporušenost produktů. Obchodní provozy, výzkumná zařízení a průmyslové operace potřebují pokročilé systémy řízení teploty chladniček, které dokážou zvládnout různé podmínky zatížení a zároveň dodržovat přísné teplotní parametry. Tyto systémy musí rychle reagovat na otevírání dveří, změny okolní teploty a kolísající zátěž produktů, aby zajistily konzistentní výkon po celý den.

Pochopení teplotních zón chlazení

Požadavky na skladování čerstvého jídla

Úložné prostory pro čerstvé potraviny obvykle vyžadují teplotu mezi 35 °F a 38 °F (1,7 °C až 3,3 °C) pro optimální uchování. Tento rozsah teplot zpomaluje růst bakterií a zároveň zabraňuje poškození citlivých potravin a mléčných výrobků zmrazováním. Účinné systémy řízení teploty chladniček udržují tyto podmínky průběžným monitorováním vnitřní teploty a přizpůsobováním chodu kompresoru. Přesnost regulace teploty přímo ovlivňuje dodržování předpisů pro bezpečnost potravin a snižování odpadu jak v komerčních, tak domácích aplikacích.

Různé potravinové kategorie ve zóně čerstvého skladování mohou profitovat z mírných odchylek teploty. Listová zelenina vyžaduje teplotu blízkou 32°F (0°C), zatímco tropické ovoce potřebuje mírně teplejší podmínky kolem 40°F (4,4°C). Pokročilé systémy řízení teploty chladniček umožňují tyto rozdíly prostřednictvím řízení teploty specifického pro jednotlivé zóny, což umožňuje provozovatelům optimalizovat podmínky skladování pro různé typy produktů současně.

Normy mrazicích oddělení

Mrazicí sekce vyžadují stálé teploty na nebo pod 0°F (-18°C) pro zachování kvality a bezpečnosti potravin. Systémy řízení teploty chladniček profesionální třídy zajišťují rychlé obnovení teploty po otevření dveří a udržují rovnoměrné teploty po celém objemu mrazicího prostoru. Tato úroveň kontroly brání tvorbě ledových krystalů, které mohou poškodit buněčnou strukturu zmrazených potravin a po delší době skladování narušit jejich texturu a výživovou hodnotu.

U komerčních aplikací mrazících boxů je často vyžadováno ještě přísnější nastavení teploty, přičemž některé specializované aplikace vyžadují teploty až -10 °F (-23 °C) nebo nižší. Tyto extrémní podmínky vyžadují sofistikované mechanismy řízení teploty chladniček, které zvládnou vyšší energetické požadavky a zároveň zajistí přesnou regulaci teploty. Schopnost trvale udržovat takto nízké teploty je klíčová pro dlouhodobé skladování a speciální požadavky na uchovávání potravin.

Digitální technologie řízení teploty

Systémy na bázi mikroprocesoru

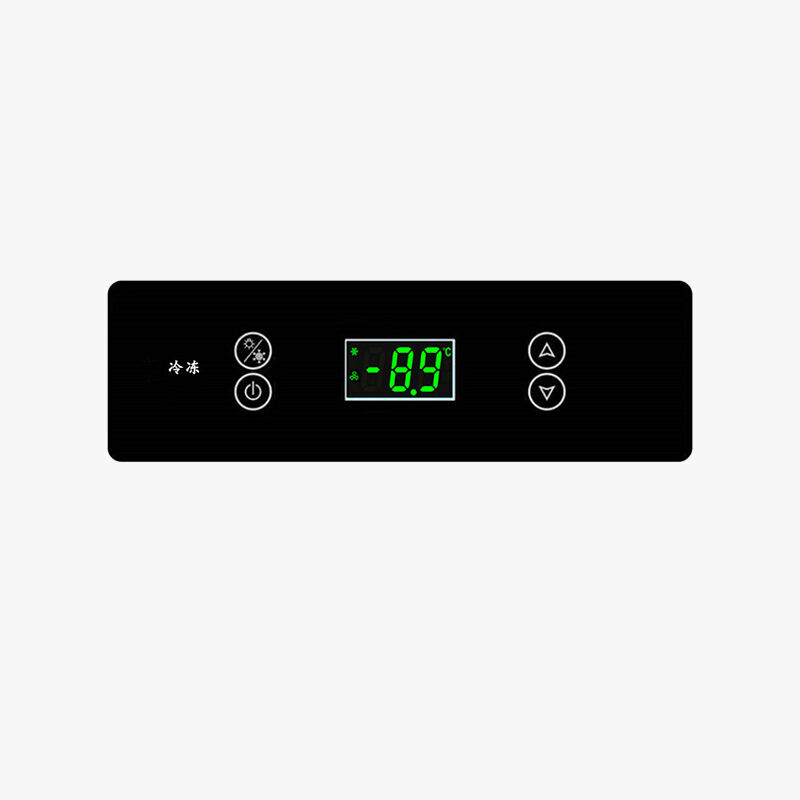

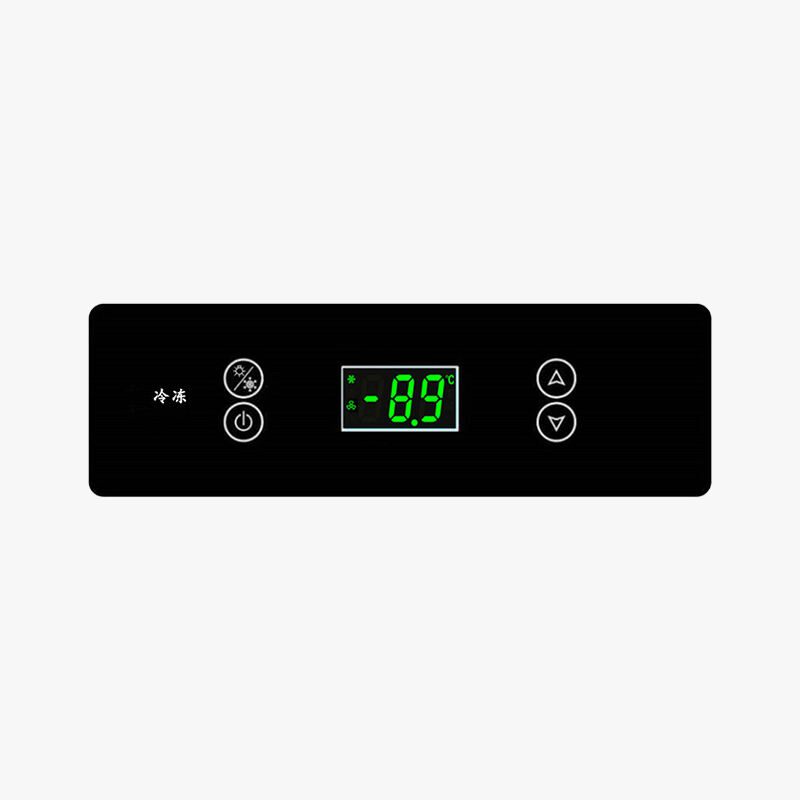

Moderní systémy řízení teploty chladniček využívají pokročilou mikroprocesorovou technologii, která umožňuje přesnou regulaci a monitorování teploty. Tyto digitální regulátory jsou schopny udržovat přesnost teploty v rozmezí ±1°F (±0,5°C) a současně nepřetržitě zaznamenávají teplotní data pro účely dodržování předpisů a optimalizace provozu. Integrace digitálních displejů a programovatelných nastavení umožňuje obsluze přizpůsobit teplotní parametry podle konkrétních požadavků aplikace a provozních plánů.

Digitální systémy řízení teploty chladniček nabízejí významné výhody oproti tradičním mechanickým termostatům, včetně vyšší přesnosti, snížených výkyvů teploty a vylepšených diagnostických možností. Tyto systémy dokážou rychleji detekovat a reagovat na odchylky teploty než jejich mechanické náhrady, čímž minimalizují riziko překročení teplotních mezí, které by mohlo ohrozit uchovávané výrobky. Programovatelná povaha digitálních regulátorů také umožňuje pokročilé funkce, jako je plánování rozmrazování, alarmové funkce a možnosti vzdáleného monitorování.

Technologie a umístění senzorů

Teplotní senzory hrají klíčovou roli při efektivní kontrole teploty v chladničkách, protože poskytují přesná data řídicímu systému. Moderní instalace obvykle využívají více senzorů strategicky umístěných po celém chlazeném prostoru, aby sledovaly rovnoměrnost teploty a detekovaly potenciální horká místa nebo studené zóny. Kvalita a kalibrace těchto senzorů přímo ovlivňují přesnost regulace teploty a celkovou spolehlivost chladicího systému.

Správné umístění senzorů je zásadní pro optimální výkon regulace teploty v chladničce. Senzory by měly být umístěny mimo přímý proud vzduchu, dveře a zdroje tepla, aby poskytovaly reprezentativní údaje o teplotě. V komerčním použití může být několik senzorů propojeno do sítě, čímž se dosáhne komplexního monitorování teploty ve velkých chlazených prostorech, umožní se řízení podle jednotlivých zón a vylepšená optimalizace systému.

Kalibrační a servisní postupy

Pravidelné požadavky na kalibraci

Údržba přesného řízení teploty chladničky vyžaduje pravidelnou kalibraci teplotních senzorů a regulačních systémů. Odborná kalibrace by měla být provedena nejméně jednou ročně, nebo častěji v kritických aplikacích, kde je klíčová přesnost teploty. Kalibrační postupy zahrnují porovnání údajů senzorů s certifikovanými referenčními teploměry a úpravu regulačních parametrů, aby se zajistila trvalá přesnost a spolehlivost.

Kalibrační proces pro systémy řízení teploty chladničky obvykle zahrnuje několik teplotních bodů v celém pracovním rozsahu, aby byla ověřena linearita a přesnost. Dokumentace výsledků kalibrace je nezbytná pro dodržování předpisů a programy zajištění kvality. Mnohé moderní digitální regulátory obsahují funkce samo-diagnostiky, které mohou upozornit obsluhu na možný posun kalibrace nebo poruchu senzoru dříve, než to ovlivní výkon teplotní regulace.

Strategie preventivní údržby

Účinná preventivní údržba je klíčová pro udržení spolehlivé teplotní regulace chladničky na dlouhodobou dobu. Mezi pravidelné úkony údržby patří čištění teplotních čidel, kontrola elektrických spojů a ověření programování řídicího systému. Tyto běžné úkoly pomáhají předcházet poruchám systému a zajišťují nepřetržitou přesnost regulace teploty. Plánovaná údržba by měla rovněž zahrnovat testy ověření výkonu, které potvrdí, že systém udržuje požadované teplotní rozsahy za různých provozních podmínek.

Komplexní programy údržby systémů řízení teploty chladniček by měly zahrnovat jak ovládací komponenty, tak mechanický chladicí systém. To zahrnuje čištění kondenzátorových trubek, kontrolu hladiny chladiva a prohlídku těsnění dveří za účelem zajištění optimální účinnosti systému. Špatný výkon mechanických částí může přetížit i ty nejsofistikovanější systémy řízení teploty, což činí komplexní údržbu nezbytnou pro spolehlivý provoz.

Energetická účinnost a optimalizace

Chytré řídicí algoritmy

Pokročilé systémy řízení teploty chladniček využívají inteligentní algoritmy, které optimalizují provoz kompresoru tak, aby minimalizovaly spotřebu energie při zachování přesné regulace teploty. Tyto systémy analyzují historická teplotní data, vzorce využití a okolní podmínky, aby předpověděly potřebu chlazení a odpovídajícím způsobem upravily provoz. Chytré řídící strategie mohou snížit spotřebu energie až o 30 % ve srovnání s tradičními metodami zapínání a vypínání.

Možnosti strojového učení v moderních systémech řízení teploty chladniček umožňují nepřetržitou optimalizaci chladicích cyklů na základě skutečných vzorců používání a okolních podmínek. Tyto systémy dokážou identifikovat trendy a automaticky upravovat parametry tak, aby zajistily optimální výkon při minimální ztrátě energie. Integrace řízení kompresoru s proměnnou rychlostí a inteligentní plán odmrazování dále zvyšují energetickou účinnost, aniž by byla narušena stabilita teploty.

Funkce správy zatížení

Profesionální systémy řízení teploty chladniček často zahrnují funkce správy zátěže, které pomáhají vyrovnat spotřebu energie s požadavky na teplotu. Mezi tyto funkce mohou patřit omezení poptávky, snižování špiček a plánované provozní režimy, které snižují spotřebu energie v obdobích vysokých nákladů, a přitom zachovávají standardy bezpečnosti potravin. Pokročilá správa zátěže může výrazně snížit provozní náklady v komerčních aplikacích, kde energetické náklady představují významnou část provozních režií.

Implementace správy zatížení ve systémech řízení teploty chladniček vyžaduje pečlivé zvážení schopností obnovy teploty a požadavků na bezpečnost potravin. Systémy musí být navrženy tak, aby udržovaly kritické teploty i během režimů s nižší spotřebou energie. Tato rovnováha mezi energetickou účinností a výkonem regulace teploty je dosažena prostřednictvím sofistikovaných řídicích algoritmů, které upřednostňují bezpečnost potravin a zároveň maximalizují příležitosti k úspoře energie.

Řešení problémů s běžnými problémy

Problémy s kolísáním teploty

Kolísání teploty ve systémech řízení teploty chladniček může být způsobeno různými faktory, včetně problémů s umístěním senzorů, poruch řídicího systému nebo mechanických problémů s chladicím zařízením. Systematické přístupy k odstraňování závad zahrnují analýzu záznamů teplot, kontrolu umístění senzorů a ověření programování řídicího systému. Identifikace kořenové příčiny nestability teploty je nezbytná pro účinné nápravné opatření.

Běžné příčiny kolísání teploty zahrnují špinavé kondenzátorové články, únik chladiva a opotřebované těsnění dveří, které narušují účinnost systému. I pokročilé regulace teploty ledničky systémy nemohou kompenzovat významné mechanické nedostatky chladicího systému. Pravidelná údržba a rychlá reakce na mechanické problémy jsou nezbytné pro udržení stabilního výkonu regulace teploty.

Nastavení poplašného systému

Správné nastavení poplašného systému je kritickou součástí efektivních systémů řízení teploty chladničky. Poplachy by měly být nastaveny s vhodnými hysterezními pásmy, aby se předešlo falešným poplachům, a zároveň zajistilo rychlé upozornění na významné odchylky teploty. Poplašný systém by měl obsahovat limity jak pro vysokou, tak pro nízkou teplotu, s různými nastavenými hodnotami pro různé zóny nebo aplikace podle potřeby. Časová prodleva poplachu by měla být nastavena tak, aby umožnila normální obnovu teploty po otevření dveří nebo během odmrazovacích cyklů.

Moderní systémy řízení teploty chladniček často zahrnují více metod upozornění na poplach, včetně zvukových alarmů, vizuálních indikátorů a vzdálených upozornění prostřednictvím e-mailu nebo textové zprávy. Konfigurace těchto alarmových systémů by měla brát v úvahu pracovní rozvržení, postupy reakce a regulační požadavky. Komplexní dokumentace alarmů a postupy reakce jsou nezbytné pro udržování účinného sledování teploty a zajištění rychlé reakce na potenciální problémy.

Při instalaci a nastavení je třeba zvážit

Environmentální faktory

Instalační prostředí výrazně ovlivňuje výkon systémů řízení teploty chladniček. Okolní teplota, vlhkost a vzory proudění vzduchu mohou všechny ovlivnit přesnost a spolehlivost systému. Součásti řídícího systému by měly být instalovány na místech, která poskytují stabilní prostředí a ochranu před extrémními teplotami, vlhkostí a elektromagnetickým rušením, která by mohla ohrozit výkon.

Při instalaci je důležité správně zohlednit vliv prostředí, včetně vyhodnocení zdrojů tepla, toku vzduchu a potenciálních zdrojů kolísání teploty, které mohou ovlivnit odečty senzorů. Skříň řídicího systému by měla poskytovat dostatečnou ochranu a současně umožňovat nezbytné odvádění tepla z elektronických komponent. Prostředí, jehož vliv je při instalaci často podceňován, může výrazně ovlivnit dlouhodobou spolehlivost a přesnost systémů řízení teploty chladniček.

Zapojení a nastavení komunikace

Odborná instalace systémů řízení teploty chladniček vyžaduje pečlivou pozornost při zapojování a nastavování komunikace. Vedení senzorů by mělo být vhodně stíněno a vedení odděleno od napájecích kabelů a zdrojů elektromagnetické interference. Komunikační kabely pro síťové systémy musí být instalovány v souladu s pokyny výrobce, aby bylo zajištěno spolehlivé přenos dat a koordinace systému.

Při konfiguraci komunikačních sítí pro systémy řízení teploty chladniček je třeba vzít v úvahu zabezpečení dat, spolehlivost sítě a možnosti rozšíření. Moderní systémy často podporují více komunikačních protokolů a mohou být integrovány do systémů správy budov nebo samostatných monitorovacích platforem. Správné nastavení sítě je klíčové pro maximalizaci výhod pokročilých funkcí monitorování a řízení dostupných v současných systémech řízení teploty.

Často kladené otázky

Jaký je ideální rozsah teploty pro systémy regulace teploty chladniček

Ideální rozsah teploty závisí na konkrétním použití, obecně by měly chlazené prostory udržovat teplotu mezi 35°F a 38°F (1,7°C až 3,3°C), zatímco mrazící sekce by měly pracovat při teplotě 0°F (-18°C) nebo nižší. Komerční a laboratorní aplikace mohou vyžadovat přesnější řízení v užších teplotních pásmech. Profesionální systémy řízení teploty chladniček jsou obvykle schopny udržet přesnost v rozmezí ±1°F (±0,5°C) od nastavené hodnoty, pokud jsou správně kalibrovány a udržovány.

Jak často by měly být kalibrovány systémy řízení teploty chladniček

Frekvence kalibrace závisí na kritičnosti aplikace a předpisech. Obecně se doporučuje roční kalibrace pro většinu komerčních aplikací, zatímco kritické aplikace, jako je skladování léčiv, mohou vyžadovat pololetní nebo čtvrtletní kalibraci. Systémy by měly být také kalibrovány po jakýchkoli větších opravách, výměně senzorů nebo pokud se zdá, že teplotní přesnost kolísá. Pravidelná kalibrace zajišťuje nepřetržitou přesnost a soulad s normami pro bezpečnost potravin a kvalitu.

Jaké jsou příznaky, že systém řízení teploty chladničky potřebuje opravu

Běžné příznaky zahrnují častá teplotní upozornění, neschopnost udržet nastavené teploty, nadměrnou spotřebu energie a nepravidelné cyklování kompresoru. Vizuální indikátory mohou zahrnovat tvorbu námrazy, problémy s kondenzací nebo poruchy displeje. Záznamy teplot ukazující rostoucí kolísání nebo odchylku od nastavených hodnot také signalizují možné problémy. Přítomnost kteréhokoli z těchto příznaků vyžaduje odborné posouzení za účelem prevence kazivosti potravin a zajištění bezpečného provozu chladicího systému.

Lze systémy řízení teploty v ledničkách vylepšit za účelem dosažení vyšší energetické účinnosti

Ano, mnoho starších systémů lze upgradovat pomocí moderních digitálních řídicích jednotek, které nabízejí zvýšenou energetickou účinnost díky chytrým řídicím algoritmům a řízení kompresoru s proměnnou rychlostí. Upgrade může zahrnovat nové snímače teploty, pokročilé řídicí systémy a integraci se systémy správy budov pro optimalizovaný provoz. I když počáteční investice může být významná, úspory energie a zlepšená spolehlivost často ospravedlňují náklady na upgrade, zejména u komerčních aplikací s vysokým využitím, kde jsou energetické náklady významné.

Obsah

- Pochopení teplotních zón chlazení

- Digitální technologie řízení teploty

- Kalibrační a servisní postupy

- Energetická účinnost a optimalizace

- Řešení problémů s běžnými problémy

- Při instalaci a nastavení je třeba zvážit

-

Často kladené otázky

- Jaký je ideální rozsah teploty pro systémy regulace teploty chladniček

- Jak často by měly být kalibrovány systémy řízení teploty chladniček

- Jaké jsou příznaky, že systém řízení teploty chladničky potřebuje opravu

- Lze systémy řízení teploty v ledničkách vylepšit za účelem dosažení vyšší energetické účinnosti