سیستمهای کنترل دمای یخچال مدرن، نحوه مدیریت حفظ مواد غذایی در آشپزخانههای تجاری و خانگی را با بهینهسازی مصرف انرژی دگرگون کردهاند. درک ظرافتهای کنترل دمای یخچال نه تنها ایمنی مواد غذایی را تضمین میکند، بلکه با مدیریت هوشمند انرژی، هزینههای عملیاتی را بهطور قابل توجهی کاهش میدهد. راهحلهای حرفهای کنترل دمای یخچال امکانات پایش دقیقی ارائه میدهند که ترموستاتهای سنتی به سادگی قادر به رقابت با آنها نیستند و برای کسبوکارهایی که به دنبال حداقل کردن ضایعات و حداکثر کردن کارایی هستند، ضروری محسوب میشوند.

پایهی کنترل مؤثر دمای یخچال، درک نیازهای دقیق دمایی برای انواع مختلف محصولات غذایی است. مواد تازه، فرآوردههای لبنی و کالاهای منجمد هر کدام محدودههای دمایی خاصی را برای حفظ ارزش تغذیهای و جلوگیری از فساد نیاز دارند. سیستمهای پیشرفته کنترل دمای یخچال بهصورت خودکار چرخههای سرمایش را بر اساس این نیازها تنظیم میکنند و شرایط بهینه حفظ مواد غذایی را فراهم میکنند و در عین حال از هدررفت انرژی ناشی از سرمایش بیش از حد جلوگیری میکنند.

فناوری کنترل دمای دیجیتال

سیستمهای نظارت دقیق

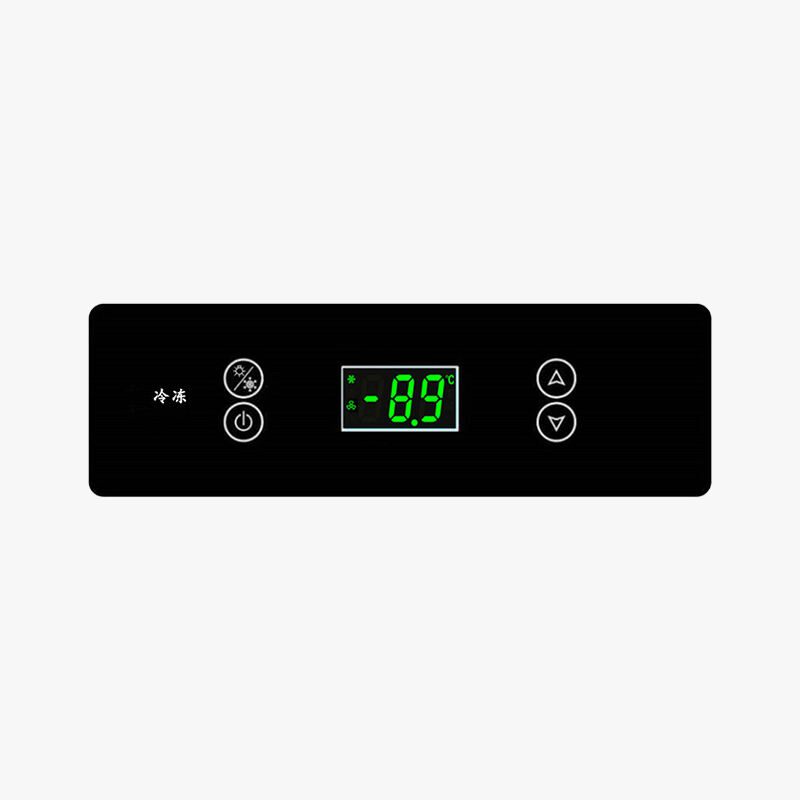

سیستمهای کنترل دمای دیجیتال یخچال، دقت بیسابقهای در حفظ دماهای مورد نظر در مناطق مختلف نگهداری فراهم میکنند. این کنترلرهای پیشرفته بهطور مداوم شرایط داخلی را نظارت کرده و تنظیمات ظریفی در عملکرد فشردهساز انجام میدهند تا نوسانات دما در محدودههای قابل قبول باقی بماند. دقت ارائهشده توسط فناوری مدرن کنترل دمای یخچال معمولاً دما را در محدوده یک درجه فارنهایت بالاتر یا پایینتر حفظ میکند که از تواناییهای ترموستاتهای مکانیکی بهمراتب فراتر است.

مکانهای حرفهای بهطور قابل توجهی از سیستمهای کنترل دمای دیجیتالی یخچال بهره میبرند که قابلیت ثبت دادههای لحظهای و ارسال هشدار را فراهم میآورند. این ویژگیها به مدیران آشپزخانه اجازه میدهند تا روند تغییرات دما را در طول زمان پیگیری کنند، مشکلات احتمالی تجهیزات را قبل از اینکه منجر به اتلاف محصولات شوند شناسایی نمایند و انطباق با مقررات ایمنی مواد غذایی را حفظ کنند. ادغام قابلیت اتصال به تلفن همراه، قابلیت نظارت را بیشتر ارتقا میدهد و امکان نظارت از راه دور بر سیستمهای کنترل دمای یخچال را از هر مکانی فراهم میکند.

مدیریت یخ زدایی هوشمند

سیستمهای کنترل دمای یخچال هوشمند شامل چرخههای رگیلزدایی تطبیقی هستند که مصرف انرژی را بهینه کرده و در عین حال عملکرد خنککنندگی مناسبی را حفظ میکنند. سیستمهای سنتی رگیلزدایی مبتنی بر زمان، طبق برنامههای ثابتی عمل میکنند بدون توجه به میزان واقعی تشکیل یخ، که منجر به مصرف غیرضروری انرژی میشود. فناوری پیشرفته کنترل دمای یخچال شرایط اواپراتور را تحلیل کرده و چرخههای رگیلزدایی را تنها در صورت نیاز آغاز میکند و مصرف انرژی را تا سی درصد نسبت به سیستمهای معمولی کاهش میدهد.

اجراي مدیریت رگیلزدایی مبتنی بر تقاضا از طریق سیستمهای پیچیده کنترل دمای یخچال سیستمها تضمین میکنند که بازدهی کمپرسور در طول چرخههای عملیاتی بهینه باشد. این رویکرد نوسانات دما را در دورههای رگیلزدایی به حداقل میرساند و شرایط ذخیرهسازی را پایدار نگه میدارد و در عین حال مصرف کلی انرژی را کاهش میدهد. آشپزخانههای تجاری که از این سیستمهای پیشرفته استفاده میکنند، بهبود قابل توجهی را هم در بازدهی انرژی و هم در حفظ کیفیت محصولات گزارش کردهاند.

استراتژیهای بهینهسازی کارایی انرژی

تنظیمات سرمایش مبتنی بر بار

کنترل مؤثر دمای یخچال شامل تنظیم پویای ظرفیت سرمایش بر اساس بارهای واقعی نگهداری و شرایط محیطی است. کنترلرهای مدرن عواملی مانند فراوانی بازکردن درب، الگوهای بارگیری محصولات و تغییرات دمای خارجی را تحلیل میکنند تا عملکرد کمپرسور بهینه شود. این رویکرد هوشمند در کنترل دمای یخچال، مصرف انرژی را در دورههای تقاضای پایین کاهش میدهد و در عین حال اطمینان حاکم است که در شرایط پربارگیری، ظرفیت سرمایشی کافی وجود داشته باشد.

سیستمهای تبرید تجاری که با فناوری پیشرفته کنترل دمای یخچال مجهز شدهاند، میتوانند در مقایسه با کنترلهای مکانیکی ساده، صرفهجویی در انرژی را در حد بیست تا چهل درصد به دست آورند. این صرفهجوییها ناشی از چرخهبندی بهینهشده کمپرسور، کاهش تشکیل یخزدگی و حذف افزایش بیش از حد دما هستند. اثر تجمعی بهبود کنترل دمای یخچال، منجر به کاهش قابل توجه هزینههای ماهانه برق برای رستورانها، فروشگاههای مواد غذایی و مراکز خدمات غذایی میشود.

جبران دمای محیط

سیستمهای حرفهای کنترل دمای یخچال، از سنسورهای دمای محیطی استفاده میکنند که بهطور خودکار پارامترهای سرمایش را بر اساس شرایط محیطی خارجی تنظیم میکنند. در ماههای گرم تابستان، این سیستمها ظرفیت سرمایش را بهصورت پیشگیرانه افزایش میدهند تا دمای داخلی پایدار باقی بماند و در دورههای سردتر، مصرف انرژی را کاهش میدهند. این رویکرد تطبیقی در کنترل دمای یخچال، عملکردی یکنواخت را در تمامی شرایط تغییرات فصلی دما تضمین میکند.

ادغام دادههای هواشناسی و الگوریتمهای پیشبینی در سیستمهای کنترل دمای یخچالهای مدرن، امکان تنظیمات پیشگیرانه را فراهم میکند که شرایط نگهداری بهینه را حفظ کرده و در عین حال از هدررفت انرژی جلوگیری میکند. این سیستمها میتوانند افزایش نیاز به خنککردن را در دورههای دمای محیطی بالا پیشبینی کرده و عملکرد کمپرسور را بهطور متناسب تنظیم کنند. قابلیتهای هوشمند کنترل دمای یخچال بهویژه در تأسیساتی که دارای کنترل آبوهوای متغیر هستند یا در مناطق با نوسانات شدید دما فعالیت میکنند، بسیار ارزشمند است.

راهنماییهای نصب و پیکربندی

بهینهسازی محل قرارگیری سنسورها

قرارگیری صحیح سنسورها برای عملکرد دقیق کنترل دمای یخچال و بهرهوری انرژی بهینه بسیار مهم است. سنسورهای دما باید در مکانهای نمایندهای قرار گیرند که شرایط واقعی نگهداری را منعکس میکنند و از مناطق نزدیک سیمپیچهای خنککننده، بازشوی درب یا تجهیزات تولیدکننده حرارت دوری شود. قرارگیری استراتژیک سنسورها اطمینان حاصل میکند که سیستمهای کنترل دمای یخچال بازخورد دقیقی برای تنظیمات دقیق خنککنندگی دریافت کنند.

پیکربندی چندسنسوری دقت کنترل دمای یخچال را در واحدهای تجاری بزرگتر با مناطق نگهداری مجزا افزایش میدهد. هر منطقه نیازمند نظارت مستقل است تا بتواند به انواع مختلف محصولات و نیازهای دمایی خاص آنها پاسخ دهد. نصب حرفهای سیستمهای کنترل دمای یخچال شامل رویههای کالیبراسیون است که دقت سنسورها را تأیید میکنند و پارامترهای اولیه عملیاتی را برای عملکرد بهینه تعیین میکنند.

رویههای برنامهریزی و کالیبراسیون

پیکربندی اولیه سیستمهای کنترل دمای یخچال نیازمند توجه دقیق به پارامترهای نقطه تنظیم، تنظیمات دیفرانسیل و آستانههای هشدار است. این پارامترها تعیین میکنند که سیستم چگونه به انحرافات دما واکنش نشان دهد و الگوهای مصرف انرژی را تحت تأثیر قرار دهد. کالیبراسیون مناسب سیستمهای کنترل دمای یخچال باعث خنککاری پاسخگو میشود و در عین حال از چرخش بیش از حد که منجر به هدررفت انرژی میشود جلوگیری میکند.

سیستمهای پیشرفته کنترل دمای یخچال امکانات زمانبندی برنامهریزیشدهای را ارائه میدهند که عملکرد سفارشیشده را بر اساس الگوهای استفاده تسهیلات فراهم میکنند. این قابلیتها اجازه میدهند خنککاری در ساعات غیرفعال، کاهش عملکرد در آخر هفته و تنظیمات فصلی کاهش یابد که تأثیر قابل توجهی بر مصرف انرژی دارد. نگهداری منظم کالیبراسیون، دقت مستمر سیستمهای کنترل دمای یخچال را تضمین میکند و از انحراف آن جلوگیری میکند که میتواند هم ایمنی مواد غذایی و هم کارایی انرژی را به خطر بیندازد.

نگهداری و حل مشکلات

رویههای نگهداری پیشگیرانه

نگهداری منظم اجزای کنترل دمای یخچال، عملکرد قابل اعتماد و بازده انرژی پایدار را در طول عمر سیستم تضمین میکند. تمیز کردن سنسورهای دما، بررسی اتصالات الکتریکی و تأیید دقت کالیبراسیون از جمله کارهای ضروری نگهداری هستند که از کاهش عملکرد جلوگیری میکنند. نگهداری نظاممند سیستمهای کنترل دمای یخچال، احتمال خرابیهای غیرمنتظره را کاهش داده و طول عمر تجهیزات را افزایش میدهد.

ثبتنام فعالیتهای نگهداری و روندهای عملکرد، بینش ارزشمندی در مورد سلامت سیستم کنترل دمای یخچال و فرصتهای بهینهسازی فراهم میکند. پیگیری الگوهای مصرف انرژی، معیارهای پایداری دما و فراوانی هشدارها به شناسایی مشکلات احتمالی قبل از تأثیر بر عملیات کمک میکند. رویکردهای پیشگیرانه به نگهداری سیستمهای کنترل دمای یخچال معمولاً منجر به کاهش هزینه کل مالکیت و افزایش قابلیت اطمینان میشود.

مشکلات رایج عملکرد

نوسانات دما اغلب نشاندهنده تنظیمات نادرست کنترل دمای یخچال یا مشکلات در قرارگیری سنسورها است که نیاز به توجه متخصص دارد. روشن و خاموش شدن بیش از حد، دورههای سرمایش طولانی و خواندنهای ناسازگار دما، علائم مشکلات کنترل دمای یخچال هستند که بر ایمنی مواد غذایی و مصرف انرژی تأثیر میگذارند. شناسایی و رفع به موقع این مشکلات از آسیب جدیتر تجهیزات و اختلال در عملکرد جلوگیری میکند.

سیستمهای مدرن کنترل دمای یخچال امکانات تشخیصی فراهم میکنند که عیبیابی را سادهتر و زمان مورد نیاز برای خدمات را کاهش میدهند. کدهای خطای داخلی، ثبت دادههای تاریخی و ویژگیهای نظارت از راه دور به تکنسینها امکان میدهند تا به سرعت علت اصلی مشکلات عملکردی را شناسایی کنند. این ویژگیهای پیشرفته تشخیصی، سیستمهای کنترل دمای یخچال را قابل اعتمادتر و نسبت به کنترلهای مکانیکی سنتی، آسانتر در نگهداری میکنند.

تحلیل هزینه-سود

محاسبات صرفهجویی در انرژی

سرمایهگذاری در سیستمهای پیشرفته کنترل دمای یخچال معمولاً بازده مثبتی از طریق کاهش مصرف انرژی و بهبود کارایی عملیاتی به همراه دارد. صرفهجویی در انرژی در حدود بیست و پنج تا چهل درصد به طور معمول هنگام ارتقاء از ترموستاتهای مکانیکی به سیستمهای دیجیتال کنترل دمای یخچال حاصل میشود. این صرفهجوییها در طول زمان تجمعی میشوند و اکثر نصبهای تجاری هزینههای ارتقاء را در عرض ۱۸ تا ۲۴ ماه بازیابی میکنند.

محاسبه صرفهجویی در انرژی ناشی از بهبود کنترل دمای یخچال مستلزم در نظر گرفتن مصرف مبنا، نرخهای محلی برق و الگوهای عملیاتی است. بازرسیهای حرفهای انرژی میتوانند پتانسیل صرفهجویی را کمّی کنند و دورههای بازگشت سرمایه واقعبینانهای برای ارتقاء سیستمهای کنترل دمای یخچال تعیین کنند. ترکیب کاهش هزینههای انرژی و حفظ بهتر مواد غذایی، سیستمهای پیشرفته کنترل دمای یخچال را به سرمایهگذاری جذابی برای عملیات تجاری خدمات غذایی تبدیل میکند.

مزایای عملیاتی فراتر از صرفهجویی در انرژی

رعایت ایمنی غذایی بهبودیافته از طریق کنترل دقیق دمای یخچال، خطرات مسئولیتی و زیانهای بالقوه ناشی از فساد محصولات به علت تغییر دما را کاهش میدهد. حفظ دمای یکنواخت موجب افزایش عمر قابل فروش محصولات شده و هدررفت و هزینههای جایگزینی موجودی را کاهش میدهد. این مزایای عملیاتی اغلب از صرفهجویی مستقیم در انرژی که از سیستمهای بهبودیافته کنترل دمای یخچال حاصل میشود، فراتر میروند.

قابلیت نظارت از راه دور در سیستمهای مدرن کنترل دمای یخچال، نیاز به نیروی کار برای بررسی و ثبت دستی دما را کاهش میدهد. ثبت خودکار دادها ضمن تضمین انطباق با الزامات نظارتی، کارکنان را قادر میسازد تا به فعالیتهای پربازدهتری بپردازند. بهبودهای کارایی عملیاتی حاصل از فناوری پیشرفته کنترل دمای یخچال، سهم قابل توجهی در بهبود سودآوری کلی در محیطهای تجاری خدمات غذایی دارند.

سوالات متداول

سیستمهای کنترل دمای یخچال چند وقت یکبار باید کالیبره شوند

سیستمهای کنترل دما در یخچالهای حرفهای باید حداقل دو بار در سال تحت بازبینی کالیبراسیون قرار گیرند، در حالی که برای کاربردهای حساس مانند نگهداری داروها یا عملیات خدمات غذایی با حجم بالا، بررسیهای مکررتر توصیه میشود. کالیبراسیون منظم، اطمینان از دقت در محدودههای قابل قبول را فراهم کرده و انطباق با مقررات ایمنی مواد غذایی که به نظارت دقیق دما متکی هستند را حفظ میکند.

چه تنظیمات تفاضل دمایی بهرهوری انرژی بهینه را فراهم میکنند

اغلب سیستمهای کنترل دمای یخچال با تنظیمات تفاضل دمایی بین دو تا چهار درجه فارنهایت به بهرهوری انرژی بهینه دست مییابند و خنککنندگی پاسخگو را با کاهش چرخههای کمپرسور متعادل میکنند. تفاضلهای کوچکتر کنترل دمای دقیقتری فراهم میکنند، اما ممکن است به دلیل چرخههای مکرر، مصرف انرژی را افزایش دهند؛ در حالی که تفاضلهای بزرگتر چرخهها را کاهش میدهند، اما تغییرات دمایی بیشتری را مجاز میکنند که ممکن است کیفیت مواد غذایی را تحت تأثیر قرار دهد.

آیا میتوان ترموستاتهای مکانیکی موجود را به کنترل دمای دیجیتال یخچال ارتقا داد

اغلب سیستمهای تبرید تجاری میتوانند ارتقاهای کنترل دمای دیجیتال یخچال را با حداقل تغییرات در تجهیزات موجود پشتیبانی کنند. فرآیند ارتقا معمولاً شامل جایگزینی ترموستات مکانیکی با یک کنترلر دیجیتال و نصب سنسورهای دما مناسب است، در حالی که از سیمکشی و مدارهای کنترل موجود استفاده میشود. نصب توسط متخصص، اطمینان از ادغام صحیح و عملکرد بهینه سیستمهای ارتقایافته کنترل دمای یخچال را فراهم میکند.

چه سیستمهای پشتیبانی برای کاربردهای حیاتی کنترل دمای یخچال توصیه میشوند

برای کاربردهای حیاتی، سیستمهای کنترل دمای یخچال با سنسورهای مستقل، منابع تغذیه پشتیبان و سیستمهای اطلاعرسانی هشدار لازم است تا عملکرد مداوم در زمان خرابی تجهیزات یا قطعی برق تضمین شود. سیستمهای پشتیبان باتری، قابلیت نظارت را در طول قطعیهای کوتاه برق حفظ میکنند، در حالی که ژنراتور پشتیبان، تبرید مداوم را در قطعیهای طولانیمدت که میتواند ایمنی و کیفیت محصول را به خطر بیندازد، تضمین میکند.