最適な冷蔵庫の温度管理を維持することは、食品の安全性、エネルギー効率、保管品の品質保持において不可欠です。商業用キッチン、研究室施設、家庭用冷蔵システムのいずれを管理している場合でも、温度制御の基本を理解することは、運用コストと食品保存の両面で大きな影響を与えます。現代の冷蔵システムは、高度な冷蔵庫温度制御機構に依存しており、これにより冷却サイクルを監視・調整し、さまざまなゾーンやコンパートメントにわたり内部温度を一定に保ちます。

プロフェッショナルな冷蔵アプリケーションでは、衛生規制を遵守し、製品の品質を維持するために正確な温度管理が求められます。商業施設、研究機関、産業用途では、負荷条件の変化に対応しつつ厳密な温度範囲を維持できる高度な冷蔵庫温度制御システムが必要です。これらのシステムは、ドアの開閉、周囲温度の変化、および製品負荷の変動に対して迅速に反応し、一日を通じて一貫した性能を保証する必要があります。

冷蔵温度ゾーンの理解

生鮮食品の保管要件

新鮮食品の保管庫は、最適な保存のために通常35°Fから38°F(1.7°Cから3.3°C)の温度を必要とします。この温度範囲では、細菌の増殖が抑制されると同時に、繊細な野菜や乳製品の凍結ダメージも防ぐことができます。効果的な冷蔵庫の温度制御システムは、内部の温度を継続的に監視し、それに応じて圧縮機の運転サイクルを調整することで、これらの状態を維持しています。温度制御の精度は、業務用および家庭用の両方において、食品安全基準への適合性と廃棄物削減に直接影響します。

新鮮保管ゾーン内の異なる食品カテゴリーは、わずかな温度差によって恩恵を受けることがあります。葉物野菜は32°F(0°C)に近い温度で最も良い状態を保てますが、一方で熱帯果物は40°F(4.4°C)程度のやや高い温度を必要とします。高度な冷蔵庫温度制御システムはゾーンごとの温度管理により、こうした違いに対応可能で、事業者が複数の種類の製品に対して同時に最適な保管条件を実現できるようになります。

冷凍室の基準

冷凍室は食品の品質および安全性を保つために、一貫して0°F(-18°C)以下に保つ必要があります。業務用冷蔵庫の温度制御システムは、ドアを開けた後も素早く元の温度に戻し、冷凍室内全体で均一な温度を維持します。このような高精度な制御により、長期間の保存中に凍結食品の細胞構造を損傷し、食感や栄養価を低下させる可能性のある氷の結晶生成を防ぐことができます。

業務用冷凍庫の用途では、より厳格な温度管理が求められることが多く、一部の特殊用途では-10°F(-23°C)以下という低温が要求される場合があります。このような極端な条件では、増大するエネルギー需要に対応しつつも正確な温度制御を維持できる高度な冷蔵庫温度制御機構が必要になります。こうした低温を一貫して維持する能力は、長期保管用途や特殊食品の保存要件において極めて重要です。

デジタル温度制御技術

マイクロプロセッサベースのシステム

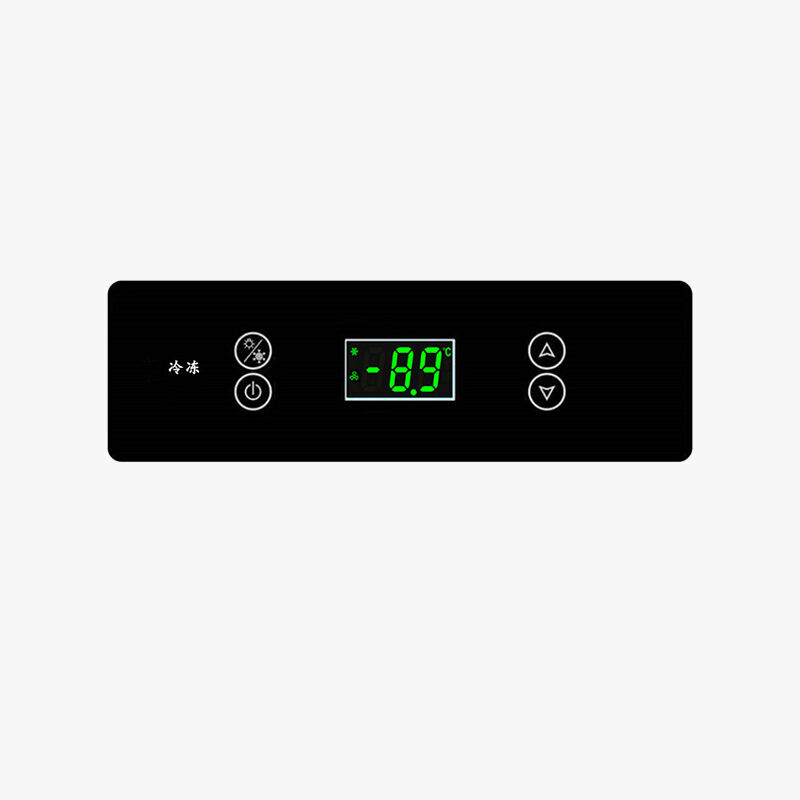

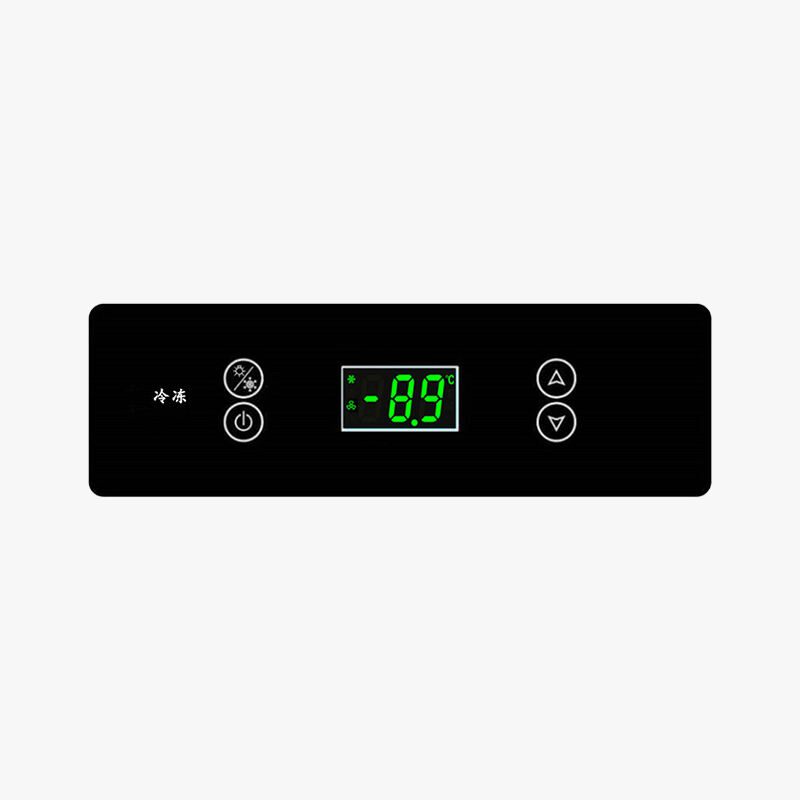

現代の冷蔵庫温度制御システムは、高度なマイクロプロセッサ技術を活用して、正確な温度制御と監視機能を提供しています。これらのデジタルコントローラーは、±1°F(±0.5°C)以内の精度で温度を維持しながら、規制対応や最適化の目的で継続的に温度データを記録できます。デジタルディスプレイとプログラマブル設定の統合により、運用担当者は特定の用途要件や運転スケジュールに基づいて温度パラメータをカスタマイズすることが可能です。

デジタル冷蔵庫温度制御システムは、従来の機械式サーモスタットに比べて、精度の向上、温度変動の低減、診断機能の強化といった大きな利点があります。これらのシステムは、機械式のものよりも迅速に温度のずれを検出し対応できるため、保管されている製品が損なわれるおそれのある温度逸脱のリスクを最小限に抑えることができます。また、デジタルコントローラーはプログラム可能であるため、霜取りスケジュール、アラーム機能、リモート監視機能などの高度な機能を実現できます。

センサー技術と配置

温度センサーは、制御システムに正確なフィードバックを提供することにより、冷蔵庫の温度制御を効果的に行う上で極めて重要な役割を果たします。現代の装置では通常、冷蔵空間全体に戦略的に複数のセンサーを配置し、温度の均一性を監視するとともに、局所的な高温領域や低温領域を検出しています。これらのセンサーの品質とキャリブレーションは、温度制御の精度および冷凍システム全体の信頼性に直接影響を与えます。

冷蔵庫の温度制御性能を最適化するためには、センサーの適切な設置位置が不可欠です。センサーは、直送風、ドアの開口部、熱源から離れた場所に設置して、代表的な温度値を取得できるようにすべきです。業務用の用途では、大規模な冷蔵空間において複数のセンサーをネットワーク接続して包括的な温度監視を行い、ゾーンごとの制御とシステムの高度な最適化を実現することがあります。

校正およびメンテナンス手順

定期的なキャリブレーション要件

正確な冷蔵庫の温度制御を維持するには、温度センサーや制御システムの定期的なキャリブレーションが必要です。専門的なキャリブレーションは少なくとも年1回実施するべきであり、温度精度が極めて重要な用途では、より頻繁に実施する必要があります。キャリブレーション手順では、センサーの測定値を公的認定された基準温度計と比較し、制御パラメーターを調整して、精度と信頼性が継続的に保たれるようにします。

冷蔵庫の温度制御システムにおけるキャリブレーション手順は、通常、動作範囲全体にわたる複数の温度ポイントで行われ、直線性と精度を検証します。キャリブレーション結果の記録は、規制遵守および品質保証プログラムにおいて不可欠です。多くの現代のデジタルコントローラーには自己診断機能が備わっており、温度制御性能に影響が出る前に、キャリブレーションのずれやセンサーの故障を操作者に知らせることが可能です。

予防保全戦略

効果的な予防保全は、長期にわたり信頼性の高い冷蔵庫の温度制御を維持するために不可欠です。定期的な保全作業には、温度センサーの清掃、配線接続部の点検、および制御システムのプログラム確認が含まれます。これらの日常的な作業により、システムの故障を防止し、温度調節の正確さを継続的に確保できます。計画された保全には、さまざまな運転条件下でシステムが規定された温度範囲を維持していることを確認するための性能検証試験も含めるべきです。

冷蔵庫の温度制御システムに関する包括的なメンテナンスプログラムでは、制御部品と機械式冷凍システムの両方に対応する必要があります。これには、凝縮器コイルの清掃、冷媒レベルの点検、ドアシールの確認を含み、システム効率を最適に保つことが求められます。優れた温度制御システムであっても、機械的性能が劣化すればその機能を十分に発揮できなくなるため、信頼性の高い運転のためには包括的なメンテナンスが不可欠です。

エネルギー効率と最適化

スマート制御アルゴリズム

高度な冷蔵庫温度制御システムは、インテリジェントなアルゴリズムを採用しており、コンプレッサーの運転を最適化することでエネルギー消費を最小限に抑えながら、正確な温度制御を維持します。これらのシステムは、過去の温度データ、使用頻度のパターン、周囲環境を分析して冷却需要を予測し、それに応じて運転を調整します。スマート制御技術により、従来のオン・オフ制御方式と比較して最大30%のエネルギー消費削減が可能です。

現代の冷蔵庫温度制御システムに搭載された機械学習機能により、実際の使用パターンや環境条件に基づいて冷却サイクルを継続的に最適化できます。これらのシステムは傾向を識別し、最適な性能を維持しつつエネルギーの無駄を最小限に抑えるために、自動的にパラメータを調整します。可変速コンプレッサ制御とインテリジェントな解凍スケジューリングの統合により、温度安定性を損なうことなくさらに高い省エネ効果が実現されます。

負荷管理機能

プロフェッショナルな冷蔵庫の温度制御システムには、エネルギー消費と温度要件のバランスを取るための負荷管理機能が含まれていることがよくあります。これらの機能には、需要制限、ピークシービング、高コスト期間中にエネルギー消費を削減しつつ食品安全基準を維持するスケジュール運転モードなどが含まれます。先進的な負荷管理は、エネルギー費用が運用経費の大きな割合を占める商業用途において、運用コストを大幅に削減できます。

冷蔵庫の温度制御システムにおける負荷管理の実装には、温度回復能力と食品の安全性要件を慎重に考慮する必要があります。システムは、低電力運転モード中であっても重要な温度を維持できるように設計しなければなりません。エネルギー効率と温度制御性能の両立は、食品の安全性を最優先しつつ、省エネの機会を最大限に活用する高度な制御アルゴリズムによって実現されます。

共通 の 問題 の 解決

温度変動の問題

冷蔵庫の温度制御システムにおける温度変動は、センサー設置位置の問題、制御システムの誤動作、または冷凍装置の機械的問題など、さまざまな要因によって生じる可能性があります。体系的なトラブルシューティングのアプローチとしては、温度記録の分析、センサー位置の点検、および制御システムのプログラム確認が含まれます。温度不安定の根本原因を特定することは、効果的な是正措置を実施するために不可欠です。

温度変動の一般的な原因には、汚れたコンデンサコイル、冷媒漏れ、およびシステム効率を損なう摩耗したドアシールが含まれます。高度な 冷蔵庫温度制御 システムであっても、冷凍装置における重大な機械的欠陥を補うことはできません。安定した温度制御性能を維持するためには、定期的なメンテナンスと機械的問題への迅速な対応が不可欠です。

アラームシステムの設定

適切なアラーム設定は、効果的な冷蔵庫温度制御システムの重要な構成要素です。アラームは、誤作動報知を回避しつつ、著しい温度変動を確実に速やかに通知できるよう、適切なデッドバンドを設定すべきです。アラームシステムには高温限界と低温限界の両方を設け、ゾーンや用途に応じて異なる設定値を設定します。アラームの遅延設定は、ドア開閉時や除霜サイクル後の通常の温度回復を許容できるように設定する必要があります。

現代の冷蔵庫温度管理システムには、音響アラーム、視覚インジケーター、電子メールやテキストメッセージによるリモート通知など、複数のアラーム通知方法が含まれることが多いです。これらのアラームシステムの構成は、スタッフ配置、対応手順、および規制要件を考慮する必要があります。効果的な温度監視を維持し、潜在的な問題に迅速に対応するために、包括的なアラーム記録および対応手順が不可欠です。

設置およびセットアップに関する考慮事項

環境 要因

設置環境は冷蔵庫温度管理システムの性能に大きく影響します。周囲温度、湿度、空気循環のパターンはすべて、システムの正確性と信頼性に影響を与える可能性があります。制御システム部品は、安定した環境条件が得られ、極端な温度、湿気、電磁干渉から保護された場所に設置する必要があります。これらの要因は、システムの性能を損なう可能性があります。

設置時の適切な環境配慮には、センサーの測定に影響を与える可能性のある熱源、空気の流れ、および温度変動の原因となる要因の評価が含まれます。制御システムのエンクロージャは、電子部品からの必要十分な放熱を確保しつつ、適切な保護を提供する必要があります。設置時に見過ごされがちな環境要因は、冷蔵庫温度制御システムの長期的な信頼性と精度に大きな影響を与える可能性があります。

配線および通信設定

冷蔵庫温度制御システムのプロフェッショナルな設置では、配線方法および通信設定に細心の注意を払う必要があります。センサー配線は適切にシールドされ、電力ケーブルや電磁干渉の発生源から離して配線しなければなりません。ネットワーク化されたシステムの通信ケーブルは、データ伝送の信頼性とシステム間の連携を確実にするために、メーカーの仕様に従って設置する必要があります。

冷蔵庫の温度制御システムにおける通信ネットワークの構成は、データセキュリティ、ネットワークの信頼性、および拡張性を考慮する必要があります。現代のシステムは多くの場合、複数の通信プロトコルをサポートしており、建物管理システムや独立型の監視プラットフォームと統合することが可能です。適切なネットワーク設定は、最新の温度制御システムで利用可能な高度な監視および制御機能の利点を最大限に引き出すために不可欠です。

よくある質問

冷蔵庫の温度制御システムにおける理想的な温度範囲は何ですか

理想的な温度範囲は特定の用途によって異なりますが、一般的に生鮮食品用コンパートメントは35°Fから38°F(1.7°C~3.3°C)の温度を維持する必要があります。一方、冷凍室は0°F(-18°C)以下で動作させる必要があります。業務用や実験室用の用途では、より狭い温度帯内でより正確な制御が必要となる場合があります。専門用冷蔵庫の温度制御システムは、適切にキャリブレーションおよびメンテナンスが行われていれば、通常、設定値に対して±1°F(±0.5°C)以内の精度を維持できます。

冷蔵庫の温度制御システムはどのくらいの頻度で校正すべきですか

キャリブレーションの頻度は、アプリケーションの重要度および規制要件に応じて異なります。一般的に、商用用途のほとんどでは年1回のキャリブレーションが推奨されますが、製薬品の保管など重要な用途では半年ごとまたは四半期ごとのキャリブレーションが必要となる場合があります。また、大規模な修理やセンサー交換後、あるいは温度精度がずれ始めていることが確認された場合にも、システムのキャリブレーションを行う必要があります。定期的なキャリブレーションにより、食品安全基準および品質基準への適合性が維持され、正確さが継続します。

冷蔵庫の温度制御システムが修理を必要としている兆候は何ですか

一般的な症状には、頻繁な温度アラーム、設定温度の維持 inability、過剰なエネルギー消費、および圧縮機の不安定な運転サイクルが含まれます。視覚的な指標としては、霜の蓄積、結露の問題、またはディスプレイの故障が見られる場合があります。温度記録において設定値からの変動やずれが増加している場合も、潜在的な問題を示しています。これらの症状のいずれかが現れた場合は、食品の腐敗を防ぎ、冷蔵システムの安全な運転を継続するために、専門家の評価を受けることが推奨されます。

冷蔵庫の温度制御システムは、より高い省エネ性能のためにアップグレード可能ですか

はい、多くの古いシステムは、スマート制御アルゴリズムや可変速度圧縮機制御によってエネルギー効率を向上させる現代のデジタルコントローラーにアップグレードできます。アップグレードには、新しい温度センサーや高度な制御システムの導入、ビル管理システムとの統合による最適運転が含まれる場合があります。初期投資は大きくなる可能性がありますが、特にエネルギー費用が高額となる商業用途では、エネルギーの節約効果や信頼性の向上により、アップグレード費用を正当化できることがよくあります。