بہترین فریج کے درجہ حرارت کو برقرار رکھنا خوراک کی حفاظت، توانائی کی مؤثرتا اور اشیاء کی معیار کو برقرار رکھنے کے لیے ضروری ہے۔ چاہے آپ کمرشل کچن، لیبارٹری سہولت یا گھریلو تبریداتی نظام کا انتظام کر رہے ہوں، درجہ حرارت کی تنظیم کے بنیادی اصولوں کو سمجھنا آپریشنل اخراجات اور خوراک کی حفاظت دونوں پر نمایاں اثر ڈال سکتا ہے۔ جدید تبریداتی نظام جدید فریج کے درجہ حرارت کنٹرول کے طریقوں پر انحصار کرتے ہیں جو مختلف زونز اور خانوں میں مستقل اندرونی درجہ حرارت برقرار رکھنے کے لیے کولنگ سائیکلز کی نگرانی اور ایڈجسٹمنٹ کرتے ہیں۔

پیشہ ورانہ تبرید کے درجہ حرارت کے انتظام کی ضرورت ہوتی ہے تاکہ صحت کے قوانین کی پابندی کی جا سکے اور مصنوعات کی نوعیت برقرار رہے۔ تجارتی اداروں، تحقیقی مراکز اور صنعتی آپریشنز کو تیز ترین فریجیریٹر درجہ حرارت کنٹرول سسٹمز کی ضرورت ہوتی ہے جو مختلف لوڈ کی شرائط کا مقابلہ کر سکیں اور سخت درجہ حرارت کے پیرامیٹرز کو برقرار رکھ سکیں۔ ان سسٹمز کو دروازوں کے کھلنے، ماحولیاتی درجہ حرارت میں تبدیلیوں اور مصنوعات کے بدلے ہوئے لوڈ کے رد عمل میں تیزی سے جواب دینا چاہیے تاکہ دن بھر مستقل کارکردگی یقینی بنائی جا سکے۔

تبرید کے درجہ حرارت کے زونز کو سمجھنا

تازہ خوراک کے ذخیرہ کرنے کی ضروریات

تازہ کھانے کے خانوں کو بہترین حفاظت کے لیے عام طور پر 35°F اور 38°F (1.7°C سے 3.3°C) کے درمیان درجہ حرارت کی ضرورت ہوتی ہے۔ یہ درجہ حرارت کا دائرہ نازک پیداوار اور دودھ کی مصنوعات کو منجمد ہونے سے بچاتے ہوئے بیکٹیریا کی بڑھوتری کو سست کرتا ہے۔ موثر فریج ریٹر ٹیمپریچر کنٹرول سسٹمز ان حالات کو برقرار رکھتے ہیں جو اندرونی درجہ حرارت کی مسلسل نگرانی کرتے ہیں اور مناسب طریقے سے کمپریسر سائیکلز کو ایڈجسٹ کرتے ہیں۔ درجہ حرارت کی منصوبہ بندی کی درستگی تجارتی اور رہائشی دونوں مقاصد میں کھانے کی حفاظت کے معیار اور ضیاع میں کمی کو براہ راست متاثر کرتی ہے۔

تازہ اسٹوریج کے علاقے میں مختلف غذائی زمروں کو درجہ حرارت کی معمولی تبدیلیوں سے فائدہ ہو سکتا ہے۔ پتّے دار سبزیاں 32°F (0°C) کے قریب درجہ حرارت پر بہترین کارکردگی کا مظاہرہ کرتی ہیں، جبکہ استوائی پھلوں کو تقریباً 40°F (4.4°C) کے گرم تر حالات کی ضرورت ہوتی ہے۔ جدید ترین فریج کے درجہ حرارت کنٹرول سسٹم ان اختلافات کو علاقائی بنیاد پر درجہ حرارت کے انتظام کے ذریعے پورا کر سکتے ہیں، جس سے آپریٹرز مختلف قسم کی مصنوعات کے لیے اسٹوریج کی حالت کو یک وقت بہترین بنانے کے قابل ہوتے ہیں۔

فریزر کمپارٹمنٹ کے معیارات

فریزر حصوں کو غذائی معیار اور حفاظت کے معیارات کو برقرار رکھنے کے لیے 0°F (-18°C) یا اس سے کم درجہ حرارت کی مستقل ضرورت ہوتی ہے۔ پیشہ ورانہ درجہ کے فریج کے درجہ حرارت کنٹرول سسٹم دروازے کھلنے کے بعد تیزی سے درجہ حرارت بحال کرنے کو یقینی بناتے ہیں اور فریزر کمپارٹمنٹ میں ہر جگہ درجہ حرارت کو یکساں رکھتے ہیں۔ اس سطح کا کنٹرول منجمد خوراک میں خلیاتی ساخت کو نقصان پہنچانے والے برف کے بلور کی تشکیل کو روکتا ہے اور طویل مدتی اسٹوریج کے دوران بافت اور غذائی قدر کو متاثر ہونے سے بچاتا ہے۔

تجارتی فریزر کے درجہ حرارت کو مزید سختی سے کنٹرول کرنے کی ضرورت ہوتی ہے، جس میں کچھ خصوصی درخواستیں -10°F (-23°C) یا اس سے بھی کم درجہ حرارت کی متقاضی ہوتی ہیں۔ ان شدید حالات کے لیے پیچیدہ ریفریجریٹر درجہ حرارت کنٹرول کے طریقے کی ضرورت ہوتی ہے جو بڑھتی ہوئی توانائی کی ضروریات کو سنبھالتے ہوئے درست درجہ حرارت کو برقرار رکھ سکیں۔ ان کم درجہ حرارت کو مستقل بنیادوں پر برقرار رکھنا طویل مدتی اسٹوریج کے استعمال اور خصوصی غذائی تحفظ کی ضروریات کے لیے نہایت اہم ہے۔

ڈیجیٹل درجہ حرارت کنٹرول کی ٹیکنالوجیز

مائیکروپروسیسر پر مبنی نظام

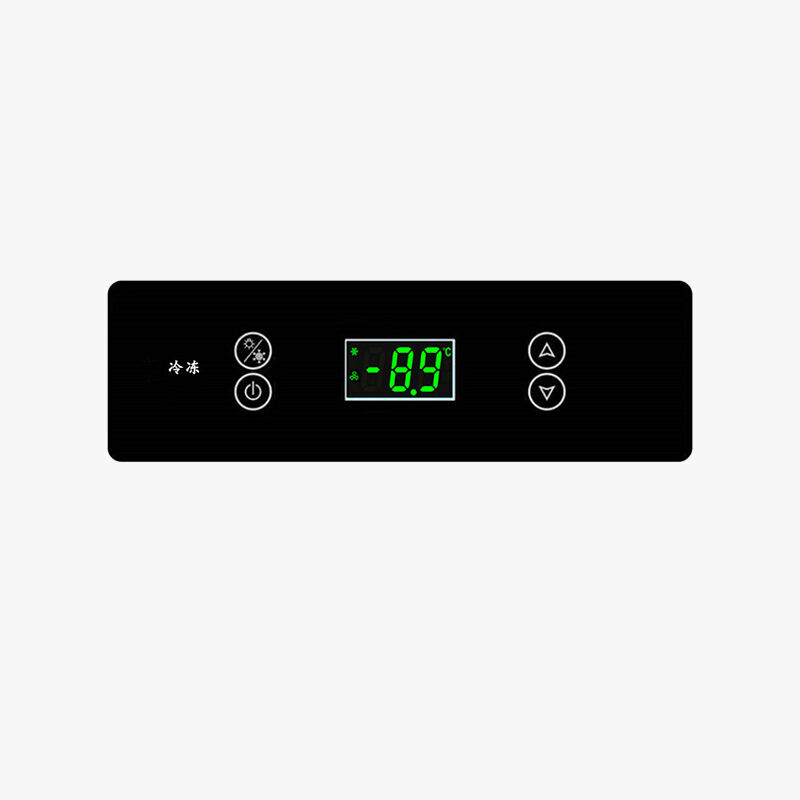

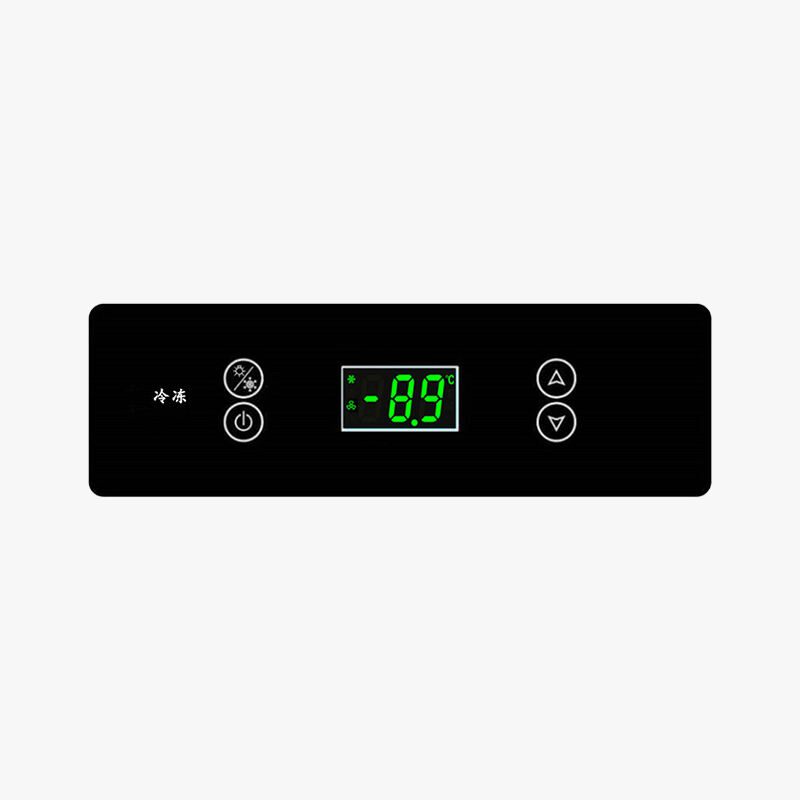

جدید ریفریجریٹر کے درجہ حرارت کنٹرول سسٹمز جدید مائیکروپروسیسر ٹیکنالوجی کا استعمال کرتے ہیں تاکہ درجہ حرارت کی درست تنظیم اور نگرانی کی صلاحیت فراہم کی جا سکے۔ یہ ڈیجیٹل کنٹرولرز ±1°F (±0.5°C) کے اندر درجہ حرارت کی درستگی برقرار رکھ سکتے ہیں جبکہ مطابقت اور بہتری کے مقاصد کے لیے مسلسل درجہ حرارت کے اعداد و شمار کو لاگ کرتے ہیں۔ ڈیجیٹل ڈسپلےز اور پروگرام کرنے کے قابل سیٹنگز کے اندراج سے آپریٹرز کو مخصوص درخواست کی ضروریات اور آپریشنل شیڈولز کی بنیاد پر درجہ حرارت کے پیرامیٹرز کو حسب ضرورت ڈھالنے کی اجازت ملتی ہے۔

ڈیجیٹل ریفریجریٹر کے درجہ حرارت کنٹرول سسٹمز روایتی مکینیکل تھرموسٹیٹس کے مقابلے میں کافی فوائد فراہم کرتے ہیں، جن میں بہتر درستگی، درجہ حرارت کے غیر معمولی تغیرات میں کمی اور بہتر تشخیصی صلاحیتیں شامل ہیں۔ یہ سسٹمز مکینیکل متبادل کے مقابلے میں درجہ حرارت کے انحرافات کا زیادہ تیزی سے پتہ لگا کر ردعمل ظاہر کر سکتے ہیں، جس سے ذخیرہ شدہ مصنوعات کو خطرے میں ڈالنے والی درجہ حرارت کی حد سے تجاوز کے خطرے کو کم کیا جا سکتا ہے۔ ڈیجیٹل کنٹرولرز کی پروگرام کرنے کی صلاحیت ایسی جدید خصوصیات کو بھی ممکن بناتی ہے جیسے کہ ڈی فروسٹ شیڈولنگ، الارم فنکشنز اور دور دراز نگرانی کی صلاحیتیں۔

سینسر ٹیکنالوجی اور جگہ

درجہ حرارت کے سینسرز کنٹرول سسٹم کو درست فیڈ بیک فراہم کرنے کے ذریعے موثر فریج کے درجہ حرارت کے کنٹرول میں ایک اہم کردار ادا کرتے ہیں۔ جدید انسٹالیشنز عام طور پر ٹھنڈے علاقے کے دوران درجہ حرارت کی یکسانیت کی نگرانی کرنے اور ممکنہ گرم مقامات یا سرد علاقوں کا پتہ لگانے کے لیے حکمت عملی کے مطابق متعدد سینسرز کو استعمال کرتے ہیں۔ ان سینسرز کی معیاری حالت اور کیلیبریشن براہ راست درجہ حرارت کنٹرول کی درستگی اور تبرید سسٹم کی مجموعی قابل اعتمادی پر اثر انداز ہوتی ہے۔

بہترین ریفریجریٹر درجہ حرارت کنٹرول کی کارکردگی کے لیے مناسب سینسر پوزیشننگ ضروری ہے۔ سینسرز کو براہ راست ہوا کے بہاؤ، دروازوں کے کھلنے، اور حرارت کے ذرائع سے دور رکھا جانا چاہیے تاکہ درجہ حرارت کے نمائندہ پڑھنے فراہم کیے جا سکیں۔ تجارتی درخواستوں میں، وسیع ٹھنڈے علاقوں میں مکمل نگرانی فراہم کرنے کے لیے متعدد سینسرز کو نیٹ ورک کے ذریعے جوڑا جا سکتا ہے، جس سے علاقائی بنیاد پر کنٹرول اور بہتر سسٹم کی بہتری کو ممکن بنایا جا سکے۔

کیلیبریشن اور مرمت کی طریقہ کار

باقاعدہ کیلیبریشن کی ضروریات

درست فریج کے درجہ حرارت کو برقرار رکھنے کے لیے درجہ حرارت سینسرز اور کنٹرول سسٹمز کی باقاعدہ کیلیبریشن ضروری ہوتی ہے۔ پیشہ ورانہ کیلیبریشن کم از کم سالانہ طور پر کی جانی چاہیے، یا زیادہ اہم ترین درخواستوں میں اس سے زیادہ بار جہاں درجہ حرارت کی درستگی سب سے اہم ہو۔ کیلیبریشن کے طریقہ کار میں سرٹیفائیڈ حوالہ تھرمامیٹرز کے مقابلے میں سینسر کی ریڈنگز کا موازنہ شامل ہوتا ہے اور کنٹرول پیرامیٹرز کو مسلسل درستگی اور قابل اعتماد رہنے کے لیے ایڈجسٹ کیا جاتا ہے۔

فریج کے درجہ حرارت کنٹرول سسٹمز کے لیے کیلیبریشن کا عمل عام طور پر آپریٹنگ رینج کے دوران متعدد درجہ حرارت کے نقاط کو شامل کرتا ہے تاکہ لکیریت اور درستگی کی تصدیق کی جا سکے۔ کیلیبریشن کے نتائج کی دستاویزات ریگولیٹری کمپلائنس اور معیار کی ضمانت کے پروگرامز کے لیے ضروری ہیں۔ بہت سے جدید ڈیجیٹل کنٹرولرز میں خود تشخیصی خصوصیات شامل ہیں جو آپریٹرز کو درجہ حرارت کنٹرول کی کارکردگی متاثر ہونے سے پہلے ممکنہ کیلیبریشن ڈرِفٹ یا سینسر خرابی کے بارے میں خبردار کر سکتی ہیں۔

پری Wenventive صفائی کی راہیں

موثر وقفے کی مرمت لمبے عرصے تک قابل اعتماد فریج کے درجہ حرارت کے کنٹرول کو برقرار رکھنے کے لیے نہایت ضروری ہے۔ باقاعدہ مرمت کے کاموں میں درجہ حرارت کے سینسرز کی صفائی، وائرنگ کنکشنز کا معائنہ، اور کنٹرول سسٹم کے پروگرامنگ کی تصدیق شامل ہے۔ یہ معمول کے کام نظام کی ناکامی کو روکنے اور درجہ حرارت کے تنظیم میں جاری درستگی کو یقینی بنانے میں مدد دیتے ہیں۔ منصوبہ بند مرمت میں یہ بھی عمل کارکردگی کی تصدیق کے ٹیسٹ شامل ہونے چاہئیں تاکہ یہ تصدیق کی جا سکے کہ نظام مختلف آپریٹنگ حالات کے تحت مقررہ درجہ حرارت کی حدود کو برقرار رکھتا ہے۔

ریفریجریٹر کے درجہ حرارت کنٹرول سسٹمز کے لیے جامع دیکھ بھال کے پروگرامز کو کنٹرول کمپونینٹس اور میکانی ریفریجریشن سسٹم دونوں کو مدِنظر رکھنا چاہیے۔ اس میں کندنسیر کوائلز کی صفائی، ریفریجرنٹ کی سطح کی جانچ اور دروازے کے سیلز کا معائنہ شامل ہے تاکہ سسٹم کی بہترین کارکردگی یقینی بنائی جا سکے۔ غیر موثر میکانی کارکردگی سب سے جدید درجہ حرارت کنٹرول سسٹم کو بھی ناکافی بنا سکتی ہے، اس لیے قابل اعتماد آپریشن کے لیے جامع دیکھ بھال کو ضروری قرار دیا گیا ہے۔

وانئی کی کارآمدی اور بہترین استعمال

سمارٹ کنٹرول الگورتھم

جدید ریفریجریٹر کے درجہ حرارت کنٹرول سسٹمز وہ اسمارٹ الگورتھم شامل کرتے ہیں جو توانائی کی خرچ کو کم سے کم کرنے کے ساتھ ساتھ درست درجہ حرارت کنٹرول برقرار رکھنے کے لیے کمپریسر کے آپریشن کو بہتر بناتے ہیں۔ یہ سسٹمز تاریخی درجہ حرارت کے ڈیٹا، رہائشی پیٹرنز اور ماحولیاتی حالات کا تجزیہ کرتے ہیں تاکہ تبرید کی ضروریات کا اندازہ لگایا جا سکے اور آپریشن کو مناسب طریقے سے ایڈجسٹ کیا جا سکے۔ روایتی آن-آف کنٹرول طریقوں کے مقابلے میں اسمارٹ کنٹرول حکمت عملیاں توانائی کی خرچ کو 30 فیصد تک کم کر سکتی ہیں۔

جدید فریج کے درجہ حرارت کنٹرول سسٹمز میں مشین لرننگ کی صلاحیتیں استعمال کے طریقوں اور ماحولیاتی حالات کی بنیاد پر کولنگ سائیکلز کی مسلسل بہتری کو یقینی بناتی ہیں۔ یہ سسٹم رجحانات کو پہچان سکتے ہیں اور بہترین کارکردگی برقرار رکھنے کے لیے خودکار طور پر پیرامیٹرز کو ایڈجسٹ کر سکتے ہیں جبکہ توانائی کے ضیاع کو کم سے کم کرتے ہیں۔ ویری ایبل-اسپیڈ کمپریسر کنٹرول اور ذہین ڈی فراسٹ شیڈولنگ کا انضمام توانائی کی کارکردگی کو مزید بہتر بناتا ہے بغیر درجہ حرارت کی استحکام کو متاثر کیے۔

لوڈ مینجمنٹ خصوصیات

پیشہ ورانہ فریج کے درجہ حرارت کنٹرول سسٹمز میں لوڈ مینجمنٹ کی خصوصیات شامل ہوتی ہیں جو توانائی کے استعمال کو درجہ حرارت کی ضروریات کے ساتھ متوازن رکھنے میں مدد کرتی ہیں۔ ان خصوصیات میں طلب کی حد تک محدود کرنا، عروج پر توانائی کے استعمال میں کمی، اور منصوبہ بند آپریشن موڈز شامل ہو سکتے ہیں جو مہنگے دوران توانائی کے استعمال کو کم کرتے ہیں جبکہ کھانے کی حفاظت کے معیارات برقرار رکھتے ہیں۔ جہاں توانائی کے اخراجات آپریشنل اخراجات کا ایک اہم حصہ ہوتے ہیں، وہاں ترقی یافتہ لوڈ مینجمنٹ کمرشل درخواستوں میں آپریٹنگ لاگت میں نمایاں کمی کر سکتی ہے۔

ریفریجریٹر کے درجہ حرارت کنٹرول سسٹمز میں لوڈ مینجمنٹ کے نفاذ کے لیے درجہ حرارت بحالی کی صلاحیتوں اور خوراک کی حفاظت کی ضروریات پر غور کرنا ضروری ہوتا ہے۔ سسٹمز کو اس طرح ڈیزائن کیا جانا چاہیے کہ وہ کم طاقت والے آپریشن موڈ کے دوران بھی اہم درجہ حرارت برقرار رکھیں۔ توانائی کی بچت اور درجہ حرارت کنٹرول کی کارکردگی کے درمیان یہ توازن پیچیدہ کنٹرول الگورتھم کے ذریعے حاصل کیا جاتا ہے، جو خوراک کی حفاظت کو ترجیح دیتے ہوئے توانائی کی بچت کے مواقع کو زیادہ سے زیادہ استعمال کرتے ہیں۔

عمومی مسائل کا حل

درجہ حرارت میں اتار چڑھاؤ کے مسائل

ریفریجریٹر کے درجہ حرارت کنٹرول سسٹمز میں درجہ حرارت میں اتار چڑھاؤ مختلف عوامل کی وجہ سے ہو سکتا ہے، بشمول سینسر کی جگہ لگانے میں مسائل، کنٹرول سسٹم کے خرابی، یا ریفریجریشن آلات کے ساتھ میکانیکل مسائل۔ منظم عیب جات کی تشخیص کے لیے درجہ حرارت کے لاگز کا تجزیہ کرنا، سینسر کی مقامات کا معائنہ کرنا، اور کنٹرول سسٹم کے پروگرامنگ کی تصدیق کرنا شامل ہے۔ درجہ حرارت کی عدم استحکام کی بنیادی وجہ کی نشاندہی کرنا مؤثر اصلاحی اقدامات نافذ کرنے کے لیے ضروری ہے۔

درجہ حرارت میں اتار چڑھاؤ کی عام وجوہات میں گندے کنڈینسر کوائلز، ریفریجرنٹ لیکیج، اور خراب دروازے کے سیل شامل ہیں جو نظام کی کارکردگی کو متاثر کرتے ہیں۔ حتیٰ کہ جدید ثلاجہ درجہ حرارت کنٹرول نظم بھی ریفریجریشن سسٹم میں نمایاں میکانیکی خرابیوں کی تلافی نہیں کر سکتے۔ مستقل درجہ حرارت کنٹرول کی کارکردگی برقرار رکھنے کے لیے باقاعدہ دیکھ بھال اور میکانیکی مسائل پر فوری توجہ دینا ضروری ہے۔

الارم سسٹم کی تشکیل

مناسب الارم تشکیل موثر فریج کے درجہ حرارت کنٹرول سسٹمز کا ایک اہم جزو ہے۔ الارمز کو مناسب ڈیڈ بینڈز کے ساتھ سیٹ کیا جانا چاہیے تاکہ بے جا الارمز سے بچا جا سکے اور اہم درجہ حرارت کے انحراف کی فوری اطلاع موصول ہو سکے۔ الارم سسٹم میں زونز یا درخواستوں کے مطابق مختلف سیٹ پوائنٹس کے ساتھ حسب ضرورت بلند و کم درجہ حرارت کی حدود شامل ہونی چاہئیں۔ دروازے کھلنے یا ڈی فراست سائیکل کے بعد معمول کے درجہ حرارت کی بحالی کی اجازت دینے کے لیے الارم ڈیلے سیٹنگز کو مناسب طریقے سے تشکیل دیا جانا چاہیے۔

جدید فریج کے درجہ حرارت کنٹرول سسٹمز میں آواز والے الارم، بصری اشارے اور ای میل یا ٹیکسٹ پیغام کے ذریعے دور دراز کی اطلاعات سمیت متعدد الارم اطلاع کے طریقے شامل ہوتے ہیں۔ ان الارم سسٹمز کی تشکیل میں عملے کے نمونوں، ردعمل کی طریقہ کار اور ضابطوں کی ضروریات پر غور کرنا چاہیے۔ مؤثر درجہ حرارت کی نگرانی برقرار رکھنے اور ممکنہ مسائل کے فوری جواب کو یقینی بنانے کے لیے جامع الارم دستاویزات اور ردعمل کی طریقہ کار ضروری ہے۔

نصب کاری اور سیٹ اپ کے پہلو

محیطی عوامل

فریج کے درجہ حرارت کنٹرول سسٹمز کی کارکردگی پر نصب کاری کے ماحول کا کافی اثر پڑتا ہے۔ ماحولی درجہ حرارت، نمی کی سطحیں، اور ہوا کے بہاؤ کے نمونے سب نظام کی درستگی اور قابل اعتمادی پر اثر انداز ہو سکتے ہیں۔ کنٹرول سسٹم کے اجزاء کو ایسی جگہوں پر نصب کرنا چاہیے جو مستحکم ماحولی حالات فراہم کریں اور شدید درجہ حرارت، نمی، اور الیکٹرومیگنیٹک تداخل سے تحفظ فراہم کریں جو کارکردگی کو متاثر کر سکتا ہے۔

نصب کے دوران مناسب ماحولیاتی غور میں حرارت کے ذرائع، ہوا کے بہاؤ کے نمونوں اور درجہ حرارت میں تبدیلی کے ممکنہ ذرائع کا جائزہ لینا شامل ہوتا ہے جو سینسر کی ریڈنگز کو متاثر کر سکتے ہیں۔ کنٹرول سسٹم کا خانہ الیکٹرانک اجزاء سے ضروری حرارت کے اخراج کی اجازت دیتے ہوئے مناسب تحفظ فراہم کرنا چاہیے۔ وہ ماحولیاتی عوامل جنہیں اکثر نصب کرتے وقت نظر انداز کر دیا جاتا ہے، فریج کے درجہ حرارت کنٹرول سسٹمز کی طویل مدتی قابل اعتمادگی اور درستگی کو کافی حد تک متاثر کر سکتے ہیں۔

وائرنگ اور مواصلات کی ترتیب

فریج کے درجہ حرارت کنٹرول سسٹمز کی پیشہ ورانہ نصب کاری کے لیے وائرنگ کے طریقوں اور مواصلاتی ترتیب پر غور کرنے کی ضرورت ہوتی ہے۔ سینسر وائرنگ کو مناسب طریقے سے شیلڈ کرنا چاہیے اور پاور کیبلز اور برقی مقناطیسی تداخل کے ذرائع سے دور رکھنا چاہیے۔ نیٹ ورک شدہ سسٹمز کے لیے مواصلاتی کیبلز کو ڈیٹا ٹرانسمیشن اور سسٹم کی منصوبہ بندی کو یقینی بنانے کے لیے صنعت کار کی وضاحت کے مطابق نصب کرنا چاہیے۔

ریفریجریٹر کے درجہ حرارت کنٹرول سسٹمز کے لیے مواصلاتی نیٹ ورکس کی تشکیل میں ڈیٹا کی حفاظت، نیٹ ورک کی قابل اعتماد پن اور توسیع کی صلاحیتوں پر غور کرنا چاہیے۔ جدید سسٹمز اکثر متعدد مواصلاتی پروٹوکولز کی حمایت کرتے ہیں اور عمارت کے انتظامی سسٹمز یا الگ نگرانی پلیٹ فارمز کے ساتھ انضمام کر سکتے ہی ہیں۔ جدید دور کے درجہ حرارت کنٹرول سسٹمز میں دستیاب جدید نگرانی اور کنٹرول خصوصیات کے فوائد کو زیادہ سے زیادہ کرنے کے لیے مناسب نیٹ ورک سیٹ اپ بنیادی اہمیت رکھتا ہے۔

فیک کی بات

فریج کے درجہ حرارت کنٹرول سسٹمز کے لیے مثالی درجہ حرارت کی حد کیا ہے

مثالي درجہ حرارت کی حد مخصوص تطبيق پر منحصر ہوتی ہے، لیکن عموماً تازہ خوراک کے خانوں میں 35°F اور 38°F (1.7°C سے 3.3°C) کے درمیان درجہ حرارت برقرار رکھنا چاہیے، جبکہ فریزر حصوں کو 0°F (-18°C) یا اس سے کم پر کام کرنا چاہیے۔ تجارتی اور لیبارٹری استعمال کے لیے ناروو درجہ حرارت کی حدود کے اندر زیادہ درست کنٹرول کی ضرورت ہو سکتی ہے۔ پیشہ ورانہ ریفریجریٹر کے درجہ حرارت کنٹرول سسٹمز عام طور پر سیٹ پوائنٹ کے ±1°F (±0.5°C) کے اندر درستگی برقرار رکھ سکتے ہیں، بشرطیکہ انہیں مناسب طریقے سے کیلیبریٹ اور برقرار رکھا گیا ہو۔

فریج کے درجہ حرارت کنٹرول سسٹمز کی کتنی بار کیلیبریشن کرنی چاہیے

کیلیبریشن کی تعدد درخواست کی اہمیت اور ضابطے کی شرائط پر منحصر ہوتی ہے۔ عام طور پر، زیادہ تر تجارتی درخواستوں کے لیے سالانہ کیلیبریشن کی سفارش کی جاتی ہے، جبکہ دواسازی کے ذخیرہ کرنے جیسی اہم درخواستوں کے لیے شش ماہی یا سہ ماہی کیلیبریشن کی ضرورت ہو سکتی ہے۔ کسی بھی بڑی مرمت، سینسر تبدیل کرنے کے بعد، یا اگر درجہ حرارت کی درستگی میں فرق نظر آئے تو نظام کو بھی کیلیبریٹ کرنا چاہیے۔ باقاعدہ کیلیبریشن کھانے کی حفاظت اور معیار کے معیارات کے ساتھ جاری درستگی اور مطابقت کو یقینی بناتی ہے۔

ایک فریج کے درجہ حرارت کنٹرول سسٹم کی مرمت کی ضرورت ہونے کے کیا علامات ہیں

عام علامات میں بار بار درجہ حرارت کے الارم، مقررہ درجہ حرارت برقرار رکھنے میں ناکامی، زیادہ توانائی کا استعمال، اور غیر منظم کمپریسر سائیکلنگ شامل ہیں۔ بصری اشاروں میں فراسٹ جمع ہونا، بخار پانی جمع ہونے کے مسائل، یا ڈسپلے کی خرابیاں شامل ہو سکتی ہیں۔ درجہ حرارت کے لاگس جن میں مقررہ حد سے لگاتار متغیر یا بچنے کے رجحانات دکھائی دیں، وہ بھی ممکنہ مسائل کی نشاندہی کرتے ہیں۔ ان میں سے کوئی بھی علامت خوراک کے ضائع ہونے سے بچنے اور تبرید نظام کے محفوظ آپریشن کو یقینی بنانے کے لیے پیشہ ورانہ تشخیص کا تقاضا کرتی ہے۔

کیا توانائی کی بہتر موثریت کے لیے فریج کے درجہ حرارت کنٹرول سسٹم کو اپ گریڈ کیا جا سکتا ہے

جی ہاں، بہت سے پرانے نظاموں کو جدید ڈیجیٹل کنٹرولرز کے ساتھ اپ گریڈ کیا جا سکتا ہے جو اسمارٹ کنٹرول الگورتھمز اور ویری ایبل-سپیڈ کمپریسر کنٹرول کے ذریعے بہتر توانائی کی موثریت فراہم کرتے ہیں۔ اپ گریڈ میں نئے درجہ حرارت کے سینسرز، جدید کنٹرول سسٹمز، اور بہتر کارکردگی کے لیے عمارت کے انتظامی نظام کے ساتھ انضمام شامل ہو سکتا ہے۔ ابتدائی سرمایہ لگانے کافی زیادہ ہو سکتا ہے، لیکن توانائی کی بچت اور بہتر قابل اعتمادیت اکثر اپ گریڈ کی لاگت کو جائز ٹھہراتی ہے، خاص طور پر ان تجارتی درخواستوں میں جہاں استعمال زیادہ ہو اور توانائی کے اخراجات قابلِ ذکر ہوں۔