Soğutucunun optimal sıcaklık kontrolünü sağlamak, gıda güvenliği, enerji verimliliği ve saklanan ürünlerin kalitesinin korunması açısından çok önemlidir. Ticari bir mutfak, laboratuvar tesisi veya ev tipi soğutma sistemi yönetiyor olmanız fark etmeksizin, sıcaklık regülasyonunun temel prensiplerini anlamak hem işletme maliyetleri hem de gıda muhafazası sonuçları üzerinde önemli bir etkiye sahip olabilir. Modern soğutma sistemleri, farklı bölgelerde ve bölümlerde tutarlı iç sıcaklıkların korunmasını sağlamak için soğutma döngülerini izleyen ve ayarlayan karmaşık buzdolabı sıcaklık kontrol mekanizmalarına dayanır.

Profesyonel soğutma uygulamaları, hijyen kurallarına uymak ve ürün kalitesini korumak için hassas sıcaklık yönetimi gerektirir. Ticari işletmeler, araştırma tesisleri ve endüstriyel operasyonlar değişen yük koşullarına rağmen sıkı sıcaklık sınırlarını koruyabilen gelişmiş buzdolabı sıcaklık kontrol sistemlerine ihtiyaç duyar. Bu sistemler, gün boyu tutarlı performans sağlamak için kapı açılmalarına, çevre sıcaklığı değişimlerine ve değişken ürün yüklerine hızlı tepki vermelidir.

Soğutma Sıcaklık Bölgelerini Anlamak

Taze Gıda Saklama Gereksinimleri

Taze gıda bölümleri, optimal koruma için tipik olarak 35°F ile 38°F (1,7°C ila 3,3°C) arasında bir sıcaklık gerektirir. Bu sıcaklık aralığı, hassas ürünlerin ve süt ürünlerinin donma hasarını önlemeye yardımcı olurken bakteri büyümesini yavaşlatır. Etkili buzdolabı sıcaklık kontrol sistemleri, iç sıcaklıkları sürekli izleyerek ve buna göre kompresör döngülerini ayarlayarak bu koşulları sağlar. Sıcaklık regülasyonunun hassasiyeti, hem ticari hem de konut uygulamalarında gıda güvenliği uyumunu ve israf azaltmayı doğrudan etkiler.

Taze muhafaza bölgesindeki farklı gıda kategorileri, hafif sıcaklık farklılarından faydalanabilir. Yapraklı yeşillikler 32°F (0°C) civarında en iyi performansı gösterirken tropik meyveler yaklaşık 40°F (4,4°C) kadar daha sıcak koşullara ihtiyaç duyar. Gelişmiş buzdolabı sıcaklık kontrol sistemleri, bölgeye özel sıcaklık yönetimi sayesinde bu farklılıkları karşılayabilir ve operatörlerin farklı ürün türleri için depolama koşullarını aynı anda optimize etmelerine olanak tanır.

Dondurucu Bölmesi Standartları

Gıda kalitesi ve güvenlik standartlarını korumak için dondurucu bölümlerde sıcaklıklar 0°F (-18°C) veya altında tutulmalıdır. Profesyonel sınıf buzdolabı sıcaklık kontrol sistemleri, kapı açılımlarından sonra hızlı sıcaklık geri kazanımı sağlar ve dondurucu bölmesi boyunca sıcaklığın eşit dağılmasını sağlar. Bu düzeyde bir kontrol, donmuş gıdalarda hücre yapısını zararlandırabilecek buz kristallerinin oluşumunu önler ve uzun süreli depolama süreçlerinde dokuyu ve besin değerini korur.

Ticari dondurucu uygulamalarında genellikle daha katı sıcaklık kontrolü gereklidir ve bazı özel uygulamalarda -10°F (-23°C) veya daha düşük sıcaklıklar talep edilebilir. Bu tür aşırı koşullar, artan enerji talebini karşılayabilen ve aynı zamanda hassas sıcaklık regülasyonunu koruyabilen gelişmiş buzdolabı sıcaklık kontrol mekanizmalarını gerektirir. Bu düşük sıcaklıkları sürekli olarak koruma yeteneği, uzun vadeli depolama uygulamaları ve özel gıda muhafaza ihtiyaçları için hayati öneme sahiptir.

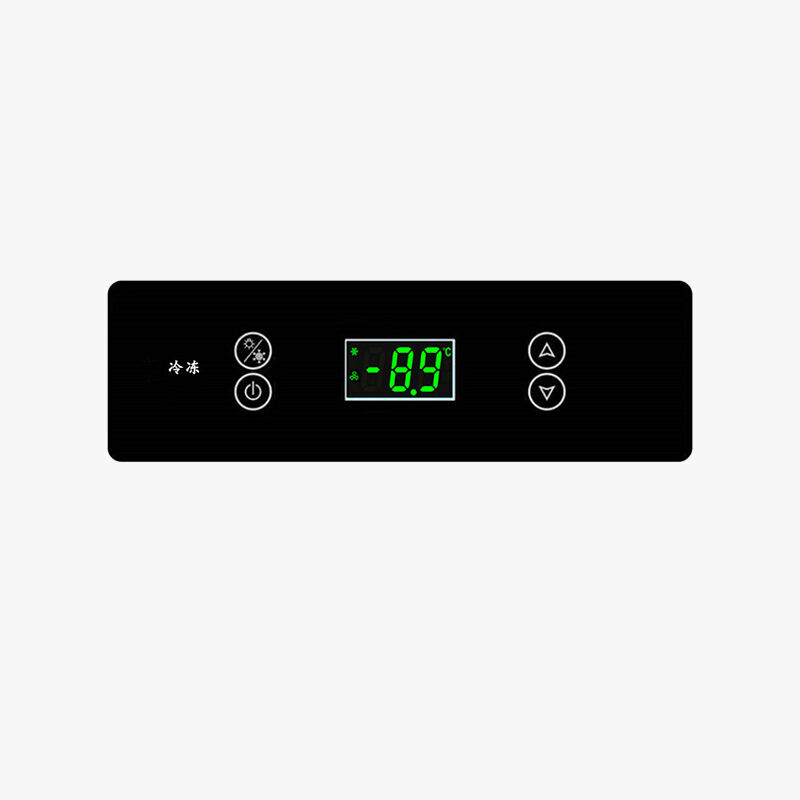

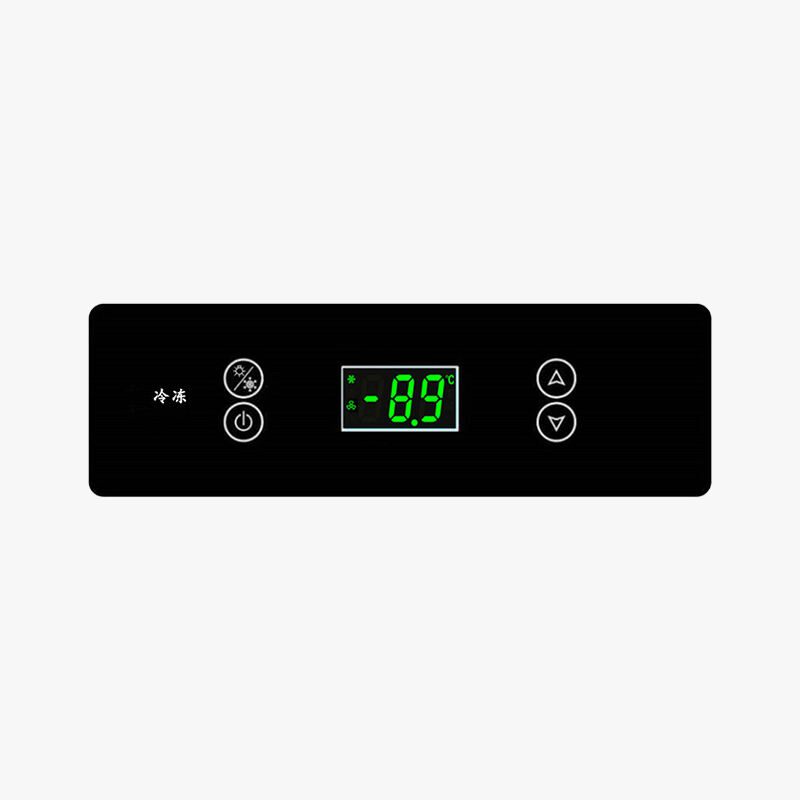

Dijital Sıcaklık Kontrol Teknolojileri

Mikroişlemci Tabanlı Sistemler

Modern buzdolabı sıcaklık kontrol sistemleri, hassas sıcaklık regülasyonu ve izleme imkanı sunmak için gelişmiş mikroişlemci teknolojisini kullanır. Bu dijital kontrolcüler, belirli uygulama gereksinimlerine ve işletme programlarına göre sıcaklık parametrelerinin özelleştirilmesine olanak tanıyan dijital ekranlar ve programlanabilir ayarlarla birlikte, ±1°F (±0.5°C) içinde sıcaklık doğruluğunu korurken, uyumluluk ve optimizasyon amaçlı olarak sürekli olarak sıcaklık verilerini kaydeder.

Dijital buzdolabı sıcaklık kontrol sistemleri, geleneksel mekanik termostatlara göre daha yüksek doğruluk, azaltılmış sıcaklık dalgalanmaları ve gelişmiş teşhis imkanları gibi önemli avantajlar sunar. Bu sistemler, saklanan ürünlerin bozulma riskini artırabilecek sıcaklık sapmalarını mekanik alternatiflere kıyasla daha hızlı tespit edebilir ve buna yanıt verir. Dijital kontrolörlerin programlanabilir yapısı ayrıca buz çözme zamanlaması, alarm fonksiyonları ve uzaktan izleme imkanı gibi gelişmiş özellikleri de mümkün kılar.

Sensör Teknolojisi ve Yerleşimi

Sıcaklık sensörleri, kontrol sistemine doğru geri bildirim sağlayarak etkili buzdolabı sıcaklık kontrolünde kritik bir rol oynar. Modern tesislerde genellikle soğutulan alandaki sıcaklık homojenliğini izlemek ve potansiyel sıcak noktaları ya da soğuk bölgeleri tespit etmek amacıyla buzdolabının çeşitli stratejik noktalarına yerleştirilmiş çoklu sensörler kullanılır. Bu sensörlerin kalitesi ve kalibrasyonu, sıcaklık kontrolünün doğruluğu ile soğutma sisteminin genel güvenilirliği üzerinde doğrudan etkilidir.

Optimal buzdolabı sıcaklık kontrolü performansı için uygun sensör yerleştirme esastır. Sensörler, temsili sıcaklık ölçümleri elde edilebilmesi için doğrudan hava akımından, kapı açıklıklarından ve ısı kaynaklarından uzak tutulmalıdır. Ticari uygulamalarda, büyük soğutulan alanlarda kapsamlı sıcaklık izlemesi sağlamak ve bölgeye özel kontrol ile gelişmiş sistem optimizasyonu sağlamaya olanak tanıyan çoklu sensörler birbirine ağ şeklinde bağlanabilir.

Kalibrasyon ve Bakım Prosedürleri

Düzenli Kalibrasyon Gereksinimleri

Buzdolabının doğru sıcaklık kontrolünü sağlamak, sıcaklık sensörlerinin ve kontrol sistemlerinin düzenli olarak kalibre edilmesini gerektirir. Profesyonel kalibrasyon, en az yılda bir kez yapılmalıdır veya sıcaklık doğruluğunun önemi büyük olan kritik uygulamalarda daha sık aralıklarla gerçekleştirilmelidir. Kalibrasyon işlemleri, sensör okumalarının sertifikalı referans termometrelerle karşılaştırılmasını ve sürekli doğruluk ile güvenilirliği sağlamak amacıyla kontrol parametrelerinin ayarlanmasını içerir.

Buzdolabı sıcaklık kontrol sistemlerinin kalibrasyon süreci, doğrusallığı ve doğruluğu doğrulamak için çalışma aralığında genellikle birden fazla sıcaklık noktasını kapsar. Kalibrasyon sonuçlarının belgelenmesi, yönetmeliklere uyum ve kalite güvence programları açısından esastır. Birçok modern dijital kontrol cihazı, sıcaklık kontrol performansını etkilemeden önce olası kalibrasyon sapmalarına veya sensör arızalarına operatörleri uyarabilen kendini tanıma özelliklerine sahiptir.

Önleyici Bakım Stratejileri

Etkili önleyici bakım, buzdolabının sıcaklık kontrolünün uzun vadede güvenilir bir şekilde sürdürülmesi için çok önemlidir. Düzenli bakım faaliyetleri arasında sıcaklık sensörlerinin temizlenmesi, kablolama bağlantılarının denetlenmesi ve kontrol sistemi programlamasının doğrulanması yer alır. Bu rutin görevler, sistem arızalarını önlemeye ve sıcaklık regülasyonunda sürekli olarak doğru çalışmayı sağlamaya yardımcı olur. Planlı bakım ayrıca, sistemin çeşitli çalışma koşulları altında belirtilen sıcaklık aralıklarını koruyup korumadığını doğrulamak amacıyla performans doğrulama testlerini de içermelidir.

Buzdolabı sıcaklık kontrol sistemleri için kapsamlı bakım programları, hem kontrol bileşenlerini hem de mekanik soğutma sistemini ele almalıdır. Bu, yoğuşturucu bobinlerinin temizlenmesini, soğutucu seviyelerinin kontrol edilmesini ve sistemin optimal verimliliğini sağlamak için kapı contalarının muayenesini içerir. En gelişmiş sıcaklık kontrol sistemleri bile, kötü mekanik performanstan olumsuz etkilenebilir; bu nedenle güvenilir çalışma için kapsamlı bakım esastır.

Enerji Verimliliği ve Optimizasyon

Akıllı Kontrol Algoritmaları

Gelişmiş buzdolabı sıcaklık kontrol sistemleri, enerji tüketimini en aza indirirken hassas sıcaklık kontrolünü korumak amacıyla kompresör çalışmalarını optimize eden akıllı algoritmaları içerir. Bu sistemler, soğutma ihtiyaçlarını tahmin etmek ve buna göre çalışmayı ayarlamak amacıyla tarihsel sıcaklık verilerini, kullanım desenlerini ve ortam koşullarını analiz eder. Geleneksel aç-kapa kontrole kıyasla akıllı kontrol stratejileri, enerji tüketiminde %30'a kadar tasarruf sağlayabilir.

Modern buzdolabı sıcaklık kontrol sistemlerindeki makine öğrenimi yetenekleri, gerçek kullanım kalıplarına ve çevresel koşullara dayalı olarak soğutma döngülerinin sürekli iyileştirilmesini sağlar. Bu sistemler eğilimleri belirleyebilir ve en iyi performansı korurken enerji israfını en aza indirmek için parametreleri otomatik olarak ayarlayabilir. Değişken hızlı kompresör kontrolünün ve akıllı buzu çözme programlamasının entegrasyonu, sıcaklık istikrarını etkilemeden enerji verimliliğini daha da artırır.

Yük Yönetimi Özellikleri

Profesyonel buzdolabı sıcaklık kontrol sistemleri, enerji tüketimini sıcaklık gereksinimleriyle dengelemeye yardımcı olan yük yönetimi özelliklerini içermektedir. Bu özelliklere talep sınırlama, tepe düzleştirme ve yüksek maliyetli dönemlerde enerji tüketimini azaltırken gıda güvenliği standartlarını koruyan programlı çalışma modları dahildir. Gelişmiş yük yönetimi, enerji giderlerinin işletme genel giderlerinin önemli bir bölümünü oluşturduğu ticari uygulamalarda işletme maliyetlerini önemli ölçüde düşürebilir.

Buzdolabı sıcaklık kontrol sistemlerinde yük yönetiminin uygulanması, sıcaklık kurtarma kapasiteleri ve gıda güvenliği gereksinimleri dikkatle göz önünde bulundurulmasını gerektirir. Sistemler, düşük güç tüketimli çalışma modlarında bile kritik sıcaklıkların korunmasını sağlamalıdır. Enerji verimliliği ile sıcaklık kontrol performansı arasındaki bu denge, gıda güvenliğini önceliklendirerek enerji tasarrufu fırsatlarını en üst düzeye çıkaran karmaşık kontrol algoritmalarıyla sağlanır.

Genel Sorunların Çözümü

Sıcaklık Dalgalanmaları Sorunları

Buzdolabı sıcaklık kontrol sistemlerindeki sıcaklık dalgalanmaları, sensör yerleştirme sorunları, kontrol sistemi arızaları veya soğutma ekipmanlarıyla ilgili mekanik problemler gibi çeşitli faktörlerden kaynaklanabilir. Sistematik arıza giderme yöntemleri, sıcaklık kayıtlarının analiz edilmesini, sensör konumlarının incelenmesini ve kontrol sistemi programlamasının doğrulanmasını içerir. Sıcaklık istikrarsızlığının temel nedeninin belirlenmesi, etkili düzeltici önlemlerin uygulanması açısından esastır.

Sıcaklık dalgalanmasının yaygın nedenleri arasında sistemin verimliliğini bozan kirli kondenser bobinleri, soğutucu kaçağı ve yıpranmış kapı contaları yer alır. Gelişmiş buzdolabı sıcaklık kontrolü sistemler bile soğutma sistemindeki önemli mekanik arızalara karşı telafi edemez. Sabit sıcaklık kontrolü performansını korumak için düzenli bakım ve mekanik sorunlara zamanında müdahale etmek esastir.

Alarm Sistemi Yapılandırması

Doğru alarm yapılandırması, etkili buzdolabı sıcaklık kontrol sistemlerinin kritik bir bileşenidir. Alarmlar, gereksiz alarm uyarılarını önlemek amacıyla uygun ölü bölgelere (deadband) ayarlanmalı ancak önemli sıcaklık sapmalarında hızlı bildirim yapılmasını sağlamalıdır. Alarm sistemi, farklı bölgeler veya uygulamalar için gerekliyse farklı ayar noktalarıyla birlikte hem yüksek hem de düşük sıcaklık sınırlarını içermelidir. Alarm gecikme ayarları, kapı açılmaları veya defrost döngülerinden sonra normal sıcaklık kurtarmasına izin verecek şekilde yapılandırılmalıdır.

Modern buzdolabı sıcaklık kontrol sistemleri genellikle sesli alarm, görsel göstergeler ve e-posta veya SMS yoluyla uzaktan bildirimler gibi birden fazla uyarı bildirim yöntemini içerir. Bu alarm sistemlerinin yapılandırılması, personel düzenlemeleri, tepki prosedürleri ve düzenleyici gereklilikler göz önünde bulundurularak yapılmalıdır. Etkili sıcaklık izlemenin korunması ve olası sorunlara hızlı müdahale sağlanması için kapsamlı alarm belgeleri ve tepki prosedürleri esastır.

Yüksek Tersane Yükleme ve Kurulum Dikkat Edilmesi Gereken Noktalar

Çevre faktörleri

Kurulum ortamı, buzdolabı sıcaklık kontrol sistemlerinin performansını önemli ölçüde etkiler. Ortam sıcaklığı, nem seviyeleri ve hava sirkülasyonu desenleri sistemin doğruluğunu ve güvenilirliğini etkileyebilir. Kontrol sistemi bileşenleri, kararlı çevre koşulları sağlayan ve aşırı sıcaklıklardan, rutubetten ve performansı tehlikeye atabilecek elektromanyetik girişimden koruma sunan yerlere monte edilmelidir.

Kurulum sırasında uygun çevresel değerlendirmeye, sensör okumalarını etkileyebilecek ısı kaynaklarının, hava akımı desenlerinin ve sıcaklık değişimine neden olabilecek potansiyel kaynakların incelenmesi dahil edilmelidir. Kontrol sistemi muhafazası, elektronik bileşenlerden gerekli ısı dağılımına izin verirken yeterli korumayı sağlamalıdır. Kurulum sırasında sıklıkla göz ardı edilen çevresel faktörler, buzdolabı sıcaklık kontrol sistemlerinin uzun vadeli güvenilirliği ve doğruluğunu önemli ölçüde etkileyebilir.

Tesisat ve İletişim Kurulumu

Buzdolabı sıcaklık kontrol sistemlerinin profesyonel kurulumu, tesisat uygulamalarına ve iletişim kurulumuna dikkatli bir şekilde dikkat etmeyi gerektirir. Sensör kabloları uygun şekilde ekranlanmalı ve güç kablolarından ile elektromanyetik girişimin kaynaklarından uzaklaştırılmalıdır. Ağ bağlantılı sistemler için iletişim kabloları, güvenilir veri iletimini ve sistem koordinasyonunu sağlamak üzere üretici tarafından belirtilen özelliklere göre kurulmalıdır.

Buzdolabı sıcaklık kontrol sistemleri için iletişim ağlarının yapılandırılması, veri güvenliği, ağ güvenilirliği ve genişleme kabiliyetlerini dikkate almalıdır. Modern sistemler genellikle birden fazla iletişim protokolünü destekler ve bina yönetim sistemleriyle ya da tek başına çalışan izleme platformlarıyla entegre edilebilir. Güncel sıcaklık kontrol sistemlerinde mevcut gelişmiş izleme ve kontrol özelliklerinden maksimum fayda sağlayabilmek için uygun ağ kurulumu esastır.

SSS

Buzdolabı sıcaklık kontrol sistemleri için ideal sıcaklık aralığı nedir

İdeal sıcaklık aralığı özel uygulamaya bağlıdır ancak genel olarak taze gıda bölümlerinin 35°F ile 38°F (1,7°C ila 3,3°C) arasında, dondurucu bölümlerinin ise 0°F (-18°C) veya altında sıcaklıkları korumalıdır. Ticari ve laboratuvar uygulamaları daha dar sıcaklık bantlarında daha hassas kontrol gerektirebilir. Profesyonel buzdolabı sıcaklık kontrol sistemleri, doğru şekilde kalibre edildiğinde ve bakımı yapıldığında, ayar noktasına göre genellikle ±1°F (±0,5°C) içinde doğruluk sağlayabilir.

Buzdolabı sıcaklık kontrol sistemleri ne sıklıkla kalibre edilmelidir

Kalibrasyon sıklığı, uygulamanın kritikliğine ve mevzuat gerekliliklerine bağlıdır. Genellikle çoğu ticari uygulama için yıllık kalibrasyon önerilirken, ilaç depolama gibi kritik uygulamalar altı aylık veya üç aylık aralıklarla kalibrasyon gerektirebilir. Sistemler ayrıca herhangi bir büyük onarımdan, sensör değişikliğinden sonra veya sıcaklık doğruluğunun kaymaya başladığı görülürse de kalibre edilmelidir. Düzenli kalibrasyon, gıda güvenliği ve kalite standartlarına uyumun devamını sağlar.

Buzdolabı sıcaklık kontrol sisteminin onarım ihtiyacı olduğunun belirtileri nelerdir

Yaygın belirtiler arasında sık sık sıcaklık alarmı, ayarlanan sıcaklıkları koruyamama, aşırı enerji tüketimi ve kompresörün düzensiz devreye girip çıkması yer alır. Görsel göstergeler arasında buz birikimi, kondensasyon sorunları veya ekran arızaları olabilir. Sıcaklık kayıtları, ayar noktalarından artan değişkenlik veya sapma gösteriyorsa bu da potansiyel sorunların habercisidir. Bu belirtilerin herhangi biri, gıda bozulmasını önlemek ve soğutma sisteminin güvenli şekilde çalışmaya devam etmesini sağlamak için profesyonel değerlendirmeyi gerektirir.

Buzdolabı sıcaklık kontrol sistemleri, daha iyi enerji verimliliği için yükseltilebilir mi

Evet, eski sistemlerin çoğu, akıllı kontrol algoritmaları ve değişken devirli kompresör kontrolü sayesinde daha iyi enerji verimliliği sunan modern dijital kontrolcülerle yükseltilebilir. Yükseltmeler; yeni sıcaklık sensörleri, gelişmiş kontrol sistemleri ve optimize edilmiş çalışma için bina yönetim sistemleriyle entegrasyonu içerebilir. İlk yatırım önemli olabilir, ancak özellikle enerji maliyetlerinin yüksek olduğu yoğun kullanım ticari uygulamalarda enerji tasarrufu ve artan güvenilirlik genellikle yükseltme maliyetlerini haklı çıkarır.

İçindekiler

- Soğutma Sıcaklık Bölgelerini Anlamak

- Dijital Sıcaklık Kontrol Teknolojileri

- Kalibrasyon ve Bakım Prosedürleri

- Enerji Verimliliği ve Optimizasyon

- Genel Sorunların Çözümü

- Yüksek Tersane Yükleme ve Kurulum Dikkat Edilmesi Gereken Noktalar

-

SSS

- Buzdolabı sıcaklık kontrol sistemleri için ideal sıcaklık aralığı nedir

- Buzdolabı sıcaklık kontrol sistemleri ne sıklıkla kalibre edilmelidir

- Buzdolabı sıcaklık kontrol sisteminin onarım ihtiyacı olduğunun belirtileri nelerdir

- Buzdolabı sıcaklık kontrol sistemleri, daha iyi enerji verimliliği için yükseltilebilir mi