温度コントローラーを正しく設定することは、産業用途、実験室環境、商業施設における最適な環境条件を維持するために極めて重要です。適切に構成された温度コントローラーは、正確な温度制御、エネルギー効率、装置の長寿命を保証します。基本的な原理や設定手順を理解することで、運用担当者は一貫した性能を達成し、運用コストを最小限に抑え、高価な温度関連の故障を防止できます。

理解 温度制御装置 コンポーネントと機能

必須ハードウェアコンポーネント

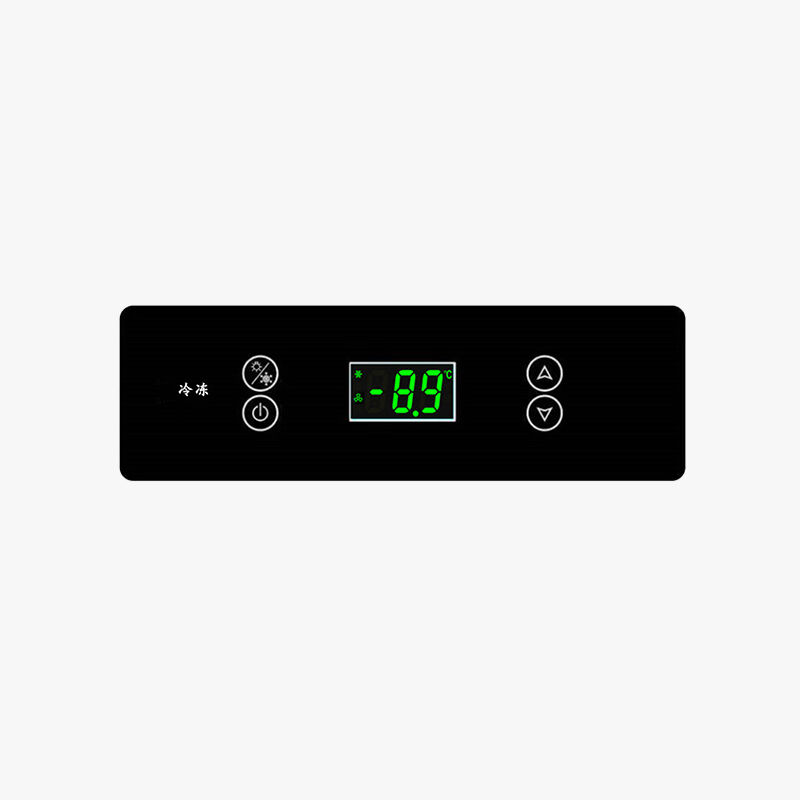

現代の温度コントローラーシステムは、正確な温度制御を維持するために連携して動作するいくつかの相互接続されたコンポーネントで構成されています。主装置にはデジタルディスプレイ、温度センサー用の入力端子、加熱および冷却装置用の出力リレー、設定用のプログラミングボタンが備わっています。温度センサー(通常は熱電対またはRTD)はリアルタイムの温度フィードバックをコントローラーに提供し、環境条件の正確な監視と調整を可能にします。

電源要件は、特定の温度コントローラーモデルによって異なり、ほとんどの産業用装置は標準的な交流電圧または低電圧直流電源で動作します。出力接点は、プログラムされた温度パラメータに基づいて、ヒーター、冷却コンプレッサー、ファン、アラームシステムのスイッチングを処理します。これらのコンポーネントを理解することで、技術者は設置時に潜在的な問題を特定し、運転中に問題が発生した際に効果的にトラブルシューティングを行うことができます。

制御アルゴリズムの原理

温度コントローラのアルゴリズムはPID制御ロジックを使用して、オーバーシュートや振動を最小限に抑えながら安定した温度条件を維持します。比例制御(P)は設定値と実際の温度との差に基づいて出力電力を調整し、積分制御(I)は時間経過とともに定常状態誤差を解消します。微分制御(D)は温度変化率に応答することで、過度なオーバーシュートを防止し、急激な温度変化時のシステム安定性を向上させます。

高度な温度コントローラモデルには、システム特性や負荷条件に基づいてPIDパラメータを自動的に最適化するアダプティブチューニング機能が組み込まれています。このようなインテリジェントなアルゴリズムはシステムの動作から学習し、手動による調整なしに最適な性能を実現するために制御パラメータを調整します。制御原理を理解することで、オペレーターは特定のアプリケーションに合わせて設定を微調整し、厳しい環境下でも優れた温度安定性を達成できます。

事前設置計画と安全上の考慮事項

現場評価および要件

適切な現場評価を行うことで、温度コントローラの設置作業がスムーズに進み、長期的な信頼性が確保されます。周囲の温度、湿度、振動、電磁干渉などの環境要因は、コントローラの性能と耐用寿命に影響を及ぼします。設置場所には十分な換気設備が整い、湿気から保護され、保守およびプログラミング作業へのアクセスが容易であることが求められます。また、熱源や電気的干渉源との間には安全な距離を保つ必要があります。

電源要件は、電圧定格、電流容量、接地システムを含む既存の電気インフラと照合して確認する必要があります。負荷計算により、接続された加熱および冷却機器に対応できる適切な温度コントローラーのサイズおよび出力容量を決定できます。既設の配線、制御盤、安全装置に関する文書化は、統合計画を円滑に進め、設置時間を短縮するとともに、電気規格および安全基準への適合を確実にするうえで役立ちます。

安全プロトコルおよび電気的考慮事項

温度コントローラの設置プロセス中は、事故や機器の損傷を防ぐため、電気安全手順を遵守する必要があります。停電作業の手順には、適切なロックアウト・タグアウトの実施、エネルギーがゼロである状態の確認、および適切な個人用保護具の使用が求められます。接地システムは、現地の電気規格に準拠し、感度の高い電子部品を電気的故障や落雷から適切に保護できるようにする必要があります。

温度コントローラの配線は、絶縁等級、導体サイズ、環境保護に関する業界標準を満たす必要があります。動力用ケーブルと信号ケーブルを分離することで、電磁妨害を防止し、コントローラの誤動作や不正確な温度表示を回避できます。サージ保護装置の設置および適切なケーブル配線技術により、温度コントローラを電気的障害から保護し、機器の耐用年数を大幅に延ばすことができます。

ステップ・バイ・ステップの設置プロセス

物理的な取付およびパネルへの統合

温度コントローラの設置は、通気およびケーブル接続に十分なスペースが確保できるように、制御盤内の適切な取付位置を選択することから始めます。製造元が提供する取付用ハードウェアを使用して装置を盤面にしっかりと固定し、正しい位置への取り付けとガスケットシールの確実な装着により環境保護を確保します。表示部が容易に視認でき、プログラミングボタンにも通常の運転時やメンテナンス作業中に簡単にアクセスできるよう、取付姿勢を確認してください。

パネルの切り抜きは温度コントローラーの寸法に正確に一致していなければならず、適切な取り付けと環境シール性を確保します。配線が損傷したり、設置中に安全上の危険を生じる可能性があるため、切り抜き部分の鋭いエッジやバリを取り除いてください。適切な防塵・防水等級を維持し、振動や動きによるケーブル損傷を防ぐために、取付ブラケット、ストレインリリーフ、ケーブルグランドなどをメーカー仕様に従って正しく設置してください。

電気接続および配線

まず電源配線を接続し、直流駆動の温度コントローラーに対して電圧と極性が正しく合致していることを確認してください。電流定格および設置距離に基づいて適切な線径の配線を使用し、電圧降下を最小限に抑え、安定した動作を確実にしてください。コントローラーおよび接続機器を過電流から保護するために、メーカーのドキュメントに指定された通りにヒューズまたは回路遮断器を設置してください。

温度センサーの接続では、干渉を防ぎ正確な温度測定を確保するために、配線のルーティングとシールドに細心の注意を払う必要があります。熱電対配線では、正しい極性を維持し、温度係数が一致する延長ケーブルを使用して、測定誤差を回避しなければなりません。RTDセンサーは、リード線の抵抗補償に注意を払い、適切な接続構成を行うことで、使用温度範囲全体にわたり規定された精度を達成します。

プログラミングおよび設定手順

初期セットアップパラメーター

以下の方法で 温度制御装置 メーカが指定するボタン操作またはソフトウェアインターフェースを使用してプログラミングメニューにアクセスします。アプリケーションの要件に応じて、温度単位、センサータイプ、入力範囲、表示分解能などの基本パラメータを設定します。警報のしきい値、出力の割り当て、通信パラメータを適切に設定し、コントローラーを既存の監視・制御システムに効果的に統合します。

キャリブレーション手順により、使用範囲全体にわたって正確な温度測定および制御性能が保証されます。オフセット調整、スパン補正、および公認の基準器を用いた多点キャリブレーションについては、メーカーのガイドラインに従ってください。温度精度が製品品質または安全性にとって重要な用途において、将来的な参照および規制遵守要件のために、すべてのキャリブレーション値および構成設定を文書化してください。

高度な制御設定

PIDパラメータのチューニングにより、特定のアプリケーションおよび負荷特性に応じた温度コントローラの性能が最適化されます。メーカー推奨のデフォルト値から始め、比例ゲインを調整して過度の振動なしに安定した制御を実現します。積分時間定数は定常状態誤差を解消し、微分設定は動的アプリケーションにおける負荷変動や目標値変更に対する応答性を向上させます。

カスケード制御、適応チューニング、マルチゾーン協調制御などの高度な機能は、所望の性能レベルを達成するために慎重な設定が必要です。装置の損傷を防ぎ、起動時および負荷変動時の運転を円滑にするために、適切なデッドバンド、出力制限、変化率制限パラメータを設定してください。温度制御システムを運転開始する前に、すべてのアラーム機能と安全インタロックをテストし、正常に作動することを確認してください。

試験および運転開始手順

機能検証試験

体系的な試験手順により、温度コントローラーが予想されるすべての条件下および負荷シナリオで正しく動作することを検証します。表示動作、ボタン反応、アラーム確認などの基本機能試験から始め、適切な設置および設定が行われていることを確認します。温度センサーの測定値を校正済みの基準計器と照合し、規定された許容誤差内での測定精度を確保してください。

出力テストにより、暖房および冷房設備が温度コントローラの指令に適切に応答することが確認されます。リレーコンタクトの動作、アナログ出力信号、通信インターフェースを監視して、システム統合が正しく行われていることを検証します。異常運転時における機器の損傷や人身事故を防止するために、温度コントローラによる緊急停止機能および安全インタロックの作動もテストします。

性能最適化

性能テストでは、温度コントローラの安定性、応答時間、および通常運転条件における正確さを評価します。目標値追従性、オーバーシュート特性、および整定時間を監視し、PIDパラメータの最適化のための改善点を特定します。起動時、定常運転時、負荷変動時の温度プロファイルを記録し、将来のトラブルシューティングおよび保守活動のためのベースライン性能指標を確立します。

エネルギー効率の最適化とは、必要な温度安定性を維持しつつ、加熱および冷却のエネルギー消費を最小限に抑えるために制御パラメータを調整することを意味します。デッドバンド設定、出力サイクルレート、予測制御機能を微調整してエネルギー費用を削減し、同時に温度制御性能を損なわないようにします。最適化された設定値と性能指標を文書化することで、将来のシステムアップグレードやメンテナンス計画を容易にします。

メンテナンスおよびトラブルシューティングのガイドライン

予防保全手順

定期的なメンテナンスにより、温度コントローラーの信頼性が確保され、装置の耐用年数が大幅に延びます。測定精度を確認し、プロセス制御に影響が出る前のドリフト傾向を検出するために、認定基準器を用いた定期的なキャリブレーション点検をスケジュールしてください。粉塵やごみを換気口および内部部品から清掃することで、適切な冷却を維持し、過酷な工業環境における過熱故障を防止します。

断続的な動作や完全な故障の原因となる腐食、緩み、過熱の兆候がないか電気接続部を点検してください。湿気の侵入や信号干渉が生じる可能性のある、ケーブル絶縁の損傷、摩耗、または環境劣化を確認してください。メモリ保持機能付き温度コントローラ装置のバックアップバッテリーは、停電時に設定情報が失われないよう、メーカーの推奨に従って交換してください。

よくある問題と解決策

温度測定誤差は、温度コントローラ自体の故障というよりも、センサーの問題、配線の不具合、またはキャリブレーションのドリフトに起因することが多いです。適切なテスト機器を使用して、センサーの抵抗値、導通状態、および絶縁の健全性を確認してください。感度の高い用途において測定精度や制御安定性に影響を与える可能性のある、接続の緩み、ケーブルの損傷、または電磁干渉源を確認してください。

制御の不安定性の問題は、通常、不適切なPIDパラメータ、加熱および冷却装置の機械的問題、または制御対象プロセスに影響を与える外的撹乱が原因です。振動や目標値追従性の低下といった問題の根本原因を特定するため、温度の変化傾向とコントローラ出力のパターンを分析してください。制御パラメータを体系的に調整し、変化内容を記録することで、負荷条件の変化下でもシステムの安定性を維持しつつ最適な性能を実現します。

よくある質問

デジタル温度コントローラにはどのような種類の温度センサーが最も適していますか?

熱電対とRTDの選択は、特定のアプリケーション要件によって異なります。熱電対は広い温度範囲と高速応答を提供するため、高温工業プロセスに最適です。一方、RTDは高精度と優れた安定性を実現するため、精密な用途に適していますが、扱える温度範囲は比較的限定的です。温度コントローラーシステム用のセンサーを選ぶ際には、精度要件、応答時間、環境条件、予算などの要素を検討してください。

温度コントローラーシステムの校正はどのくらいの頻度で行うべきですか?

キャリブレーションの頻度は、アプリケーションの重要度、環境条件、および規制要件に応じて異なります。重要なプロセスでは月次または四半期ごとのキャリブレーションが必要となる場合がありますが、一般的なHVACアプリケーションでは年次での検証で十分な場合もあります。高温環境、腐食性雰囲気、および頻繁な熱サイクルが発生するアプリケーションでは、精度を維持するためにより頻繁なキャリブレーションが必要となるのが一般的です。特定の使用条件に基づいてキャリブレーションスケジュールを策定し、規制への準拠のためにすべての結果を記録してください。

同じ電気パネルに複数の温度コントローラを設置できますか?

複数の温度コントローラを同じパネルに設置することは、適切な計画および電気的絶縁を行うことで可能です。ユニット間には通気および放熱のための十分なスペースを確保してください。すべてのコントローラおよび接続機器に対して、個別の電源供給または十分な電流容量を確保してください。ユニット間の電磁干渉を考慮し、温度測定回路と制御出力間で干渉が発生しないよう、適切なケーブル配線およびシールド技術を実施してください。

温度コントローラにエラーメッセージが表示された場合はどうすればよいですか?

エラーメッセージは、コントローラーの故障というよりも、一般的にセンサーの故障、配線の問題、または設定の問題を示しています。特定のエラーコードの解釈や推奨されるトラブルシューティング手順については、メーカーの取扱説明書を参照してください。よくある対処法には、センサー接続の確認、電源電圧の検証、設定パラメータの見直しが含まれます。エラーの発生パターンや状況を記録することで、繰り返し起こる問題を特定し、一時的な措置ではなく恒久的な解決策を実施するのに役立ちます。