Configurer correctement un régulateur de température est essentiel pour maintenir des conditions environnementales optimales dans les applications industrielles, les laboratoires et les installations commerciales. Un régulateur de température bien configuré assure une régulation précise de la température, une efficacité énergétique et une longévité accrue des équipements. La compréhension des principes fondamentaux et des procédures de configuration aide les opérateurs à obtenir des performances constantes, tout en minimisant les coûts d'exploitation et en évitant les pannes coûteuses liées à la température.

Compréhension Contrôleur de température Composants et fonctions

Composants matériels essentiels

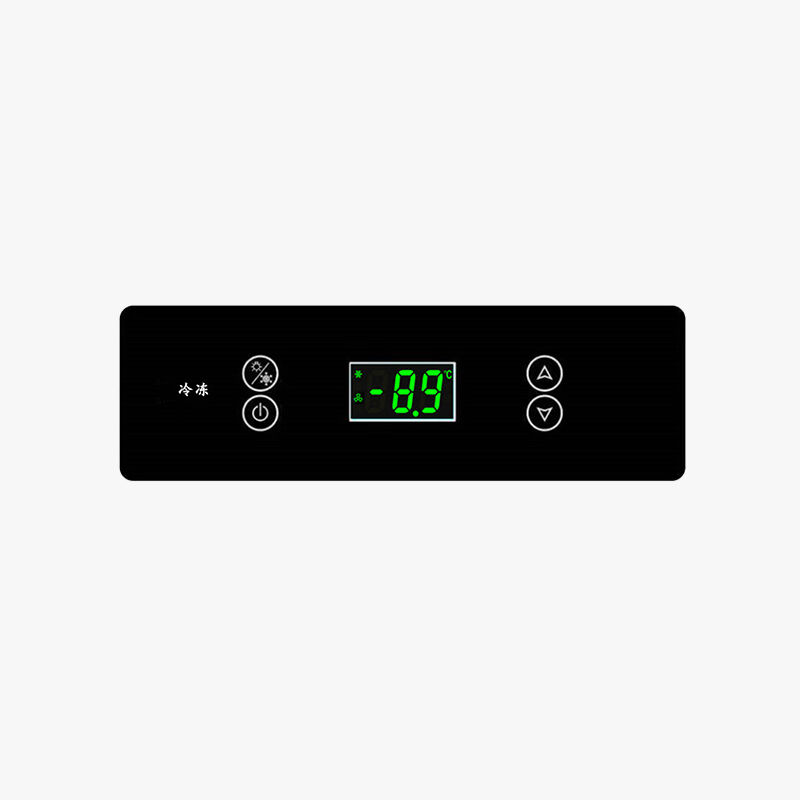

Les systèmes modernes de régulation de température se composent de plusieurs composants interconnectés qui fonctionnent ensemble pour maintenir un contrôle précis de la température. L'unité principale est équipée d'un afficheur numérique, de bornes d'entrée pour les capteurs de température, de relais de sortie pour les dispositifs de chauffage et de refroidissement, ainsi que de boutons de programmation pour la configuration. Les capteurs de température, généralement des thermocouples ou des RTD, fournissent en temps réel une rétroaction de température au régulateur, permettant une surveillance et un ajustement précis des conditions ambiantes.

Les exigences en matière d'alimentation varient selon le modèle spécifique du régulateur de température, la plupart des unités industrielles fonctionnant avec une tension alternative standard ou une alimentation continue basse tension. Les contacts de sortie gèrent la commutation des éléments chauffants, des compresseurs de refroidissement, des ventilateurs et des systèmes d'alarme en fonction des paramètres de température programmés. La compréhension de ces composants aide les techniciens à identifier les problèmes potentiels lors de l'installation et à diagnostiquer efficacement les pannes survenant en cours de fonctionnement.

Principes des algorithmes de contrôle

Les algorithmes des régulateurs de température utilisent une logique de contrôle PID pour maintenir des conditions de température stables avec un dépassement et des oscillations minimes. Le contrôle proportionnel ajuste la puissance de sortie en fonction de l'écart entre la consigne et la température réelle, tandis que le contrôle intégral élimine les erreurs en régime permanent au fil du temps. Le contrôle dérivé réagit à la vitesse de variation de la température, empêchant tout dépassement excessif et améliorant la stabilité du système lors de transitions rapides de température.

Les modèles avancés de régulateurs de température intègrent des fonctions d'ajustement adaptatif qui optimisent automatiquement les paramètres PID en fonction des caractéristiques du système et des conditions de charge. Ces algorithmes intelligents apprennent le comportement du système et ajustent les paramètres de contrôle afin d'atteindre des performances optimales sans intervention manuelle. La compréhension des principes de contrôle permet aux opérateurs d'affiner les réglages pour des applications spécifiques et d'obtenir une stabilité thermique supérieure dans des environnements exigeants.

Planification préalable et considérations de sécurité

Évaluation du site et exigences

Une évaluation appropriée du site garantit une installation réussie du régulateur de température ainsi que sa fiabilité à long terme. Les facteurs environnementaux tels que la température ambiante, l'humidité, les vibrations et les interférences électromagnétiques influencent le rendement et la durée de vie du régulateur. Les emplacements d'installation doivent assurer une ventilation adéquate, une protection contre l'humidité et un accès facile pour les opérations de maintenance et de programmation, tout en maintenant des distances de sécurité par rapport aux sources de chaleur et aux perturbations électriques.

Les exigences en matière d'alimentation doivent être vérifiées par rapport à l'infrastructure électrique disponible, y compris les tensions nominales, la capacité de courant et les systèmes de mise à la terre. Les calculs de charge permettent de déterminer la taille appropriée du régulateur de température et la capacité de sortie nécessaire pour gérer les équipements de chauffage et de refroidissement connectés. La documentation des câblages existants, des tableaux de commande et des systèmes de sécurité facilite la planification de l'intégration et réduit le temps d'installation tout en assurant la conformité aux normes électriques et aux exigences de sécurité.

Protocoles de sécurité et considérations électriques

Les protocoles de sécurité électrique doivent être suivis tout au long du processus d'installation du régulateur de température afin de prévenir les accidents et les dommages aux équipements. Les procédures d'isolement électrique exigent des pratiques appropriées de verrouillage et étiquetage, la vérification de l'absence d'énergie et l'utilisation d'équipements de protection individuelle adaptés. Les systèmes de mise à la terre doivent respecter les codes électriques locaux et assurer une protection adéquate contre les défauts électriques et les coups de foudre pouvant endommager les composants électroniques sensibles.

Le câblage du régulateur de température doit respecter les normes industrielles en matière de classe d'isolation, de dimensionnement des conducteurs et de protection environnementale. La séparation des câbles d'alimentation et des câbles de signalisation empêche les interférences électromagnétiques qui pourraient provoquer un fonctionnement irrégulier du régulateur ou des erreurs de mesure de température. L'installation de dispositifs de protection contre les surtensions et l'application de techniques appropriées de cheminement des câbles protègent le régulateur de température contre les perturbations électriques et prolongent considérablement la durée de vie de l'équipement.

Processus d'installation étape par étape

Montage physique et intégration dans le panneau

Commencez l'installation du régulateur de température en choisissant un emplacement de montage approprié dans le tableau de commande, offrant un espace suffisant pour la ventilation et les raccordements de câbles. Utilisez le matériel de montage fourni par le fabricant pour fixer fermement l'appareil au panneau, en veillant à son bon alignement ainsi qu'à l'étanchéité du joint pour une protection environnementale. Vérifiez que l'orientation du montage permet une visualisation aisée de l'écran et un accès facile aux boutons de programmation pendant le fonctionnement normal ainsi que lors des opérations de maintenance.

Les découpes du panneau doivent correspondre précisément aux dimensions du régulateur de température afin d'assurer un ajustement correct et l'étanchéité à l'environnement. Supprimez tous les bords tranchants ou rebords sur la découpe qui pourraient endommager les câbles ou créer des risques de sécurité pendant l'installation. Installez tous les supports de fixation, dispositifs de soulagement de traction et presse-étouffes conformément aux spécifications du fabricant afin de maintenir le degré de protection contre les intrusions et d'éviter les dommages aux câbles causés par les vibrations ou les mouvements.

Raccordements électriques et câblage

Raccordez d'abord le câblage d'alimentation en veillant à la compatibilité de la tension et à la polarité pour les unités de régulation de température à courant continu. Utilisez des sections de câble appropriées selon les intensités nominales et les distances d'installation afin de minimiser la chute de tension et garantir un fonctionnement fiable. Installez des fusibles ou des disjoncteurs conformément aux indications du document du fabricant afin d'assurer une protection contre les surintensités pour le régulateur et les équipements connectés.

Les connexions des capteurs de température exigent une attention particulière quant au cheminement et au blindage des câbles afin d'éviter les interférences et garantir une mesure précise de la température. Le câblage des thermocouples doit conserver une polarité correcte et utiliser des câbles d'extension ayant des coefficients thermiques compatibles pour éviter les erreurs de mesure. Les capteurs RTD nécessitent une attention particulière à la compensation de la résistance des fils et une configuration adéquate des connexions afin d'atteindre les niveaux de précision spécifiés sur toute la plage de fonctionnement.

Procédures de programmation et de configuration

Paramètres de configuration initiale

Accéder au contrôleur de température menu de programmation à l'aide de la séquence de boutons spécifiée par le fabricant ou de l'interface logicielle. Configurer les paramètres de base, notamment l'unité de température, le type de capteur, la plage d'entrée et la résolution d'affichage, conformément aux exigences de l'application. Définir des seuils d'alarme appropriés, des attributions de sortie et des paramètres de communication afin d'intégrer efficacement le contrôleur aux systèmes de surveillance et de contrôle existants.

Les procédures d'étalonnage garantissent une mesure précise de la température et des performances de contrôle tout au long de la plage de fonctionnement. Suivez les recommandations du fabricant pour les ajustements de décalage, les corrections d'échelle et l'étalonnage multipoints à l'aide d'étalons de référence certifiés. Documentez toutes les valeurs d'étalonnage et les paramètres de configuration pour référence ultérieure et conformité aux exigences réglementaires dans les applications critiques où la précision de la température est essentielle pour la qualité ou la sécurité du produit.

Paramètres avancés de contrôle

Le réglage des paramètres PID optimise les performances du contrôleur de température pour des applications spécifiques et des caractéristiques de charge données. Commencez par les valeurs par défaut recommandées par le fabricant et ajustez le gain proportionnel afin d'obtenir un contrôle stable sans oscillation excessive. Les constantes de temps intégrales éliminent les erreurs en régime permanent, tandis que les réglages dérivés améliorent la réponse aux perturbations de charge et aux changements de consigne dans les applications dynamiques.

Des fonctionnalités avancées telles que la commande en cascade, le réglage adaptatif et la coordination multi-zone nécessitent une configuration minutieuse afin d'atteindre les niveaux de performance souhaités. Réglez des zones mortes, des limites de sortie et des paramètres de limitation de taux appropriés pour éviter tout dommage aux équipements et garantir un fonctionnement fluide lors du démarrage et des variations de charge. Testez toutes les fonctions d'alarme et les dispositifs de sécurité verrouillés pour vérifier leur bon fonctionnement avant la mise en service du système de régulation de température.

Procédures de test et de mise en service

Essai de vérification fonctionnelle

Des procédures d'essai systématiques permettent de vérifier que le régulateur de température fonctionne correctement dans toutes les conditions prévues et pour tous les scénarios de charge. Commencez par des tests de fonctionnalité de base, notamment le fonctionnement de l'affichage, la réponse des boutons et la confirmation des alarmes, afin de valider l'installation et la configuration. Vérifiez les mesures des capteurs de température à l'aide d'instruments de référence étalonnés afin de garantir une précision de mesure conforme aux tolérances spécifiées.

Les tests de sortie confirment que les équipements de chauffage et de refroidissement réagissent correctement aux commandes du régulateur de température. Surveiller le fonctionnement des contacts de relais, les signaux de sortie analogiques et les interfaces de communication afin de vérifier l'intégration correcte du système. Tester les fonctions d'arrêt d'urgence et les dispositifs de sécurité pour s'assurer que le régulateur de température assure une protection adéquate contre les dommages aux équipements et les risques pour le personnel en cas de conditions de fonctionnement anormales.

Optimisation des performances

Les essais de performance évaluent la stabilité, le temps de réponse et la précision du régulateur de température dans des conditions normales de fonctionnement. Surveiller le suivi de la consigne, les caractéristiques de dépassement et le temps de stabilisation afin d'identifier les possibilités d'optimisation des paramètres PID. Enregistrer les profils de température pendant le démarrage, le fonctionnement en régime permanent et les variations de charge afin d'établir des indicateurs de performance de référence pour les interventions futures de dépannage et de maintenance.

L'optimisation de l'efficacité énergétique consiste à ajuster les paramètres de contrôle afin de minimiser la consommation d'énergie de chauffage et de refroidissement tout en maintenant la stabilité thermique requise. Ajustez finement les réglages de la bande morte, les taux de cyclage de sortie et les fonctions de régulation prévisionnelle pour réduire les coûts énergétiques sans compromettre la performance du contrôle thermique. Documentez les paramètres optimisés et les indicateurs de performance afin de faciliter les mises à niveau futures du système et la planification des activités de maintenance.

Lignes directrices pour l'entretien et la résolution des problèmes

Procédures de maintenance préventive

Une maintenance régulière garantit un fonctionnement fiable du régulateur de température et prolonge considérablement la durée de vie du matériel. Planifiez des vérifications périodiques d'étalonnage à l'aide d'étalons certifiés pour confirmer la précision des mesures et détecter les dérives avant qu'elles n'affectent le contrôle du processus. Nettoyez la poussière et les débris présents sur les ouvertures de ventilation et les composants internes afin de maintenir un refroidissement adéquat et éviter les pannes par surchauffe dans les environnements industriels difficiles.

Inspectez les connexions électriques pour détecter les signes de corrosion, de desserrage ou de surchauffe pouvant entraîner un fonctionnement intermittent ou une défaillance complète. Vérifiez l'isolation des câbles pour repérer tout dommage, usure ou dégradation environnementale susceptible de permettre l'intrusion d'humidité ou des interférences de signal. Remplacez les batteries de secours dans les unités de régulateurs de température dotées de fonctions de conservation de mémoire conformément aux recommandations du fabricant afin d'éviter la perte de configuration lors des coupures de courant.

Problèmes communs et solutions

Les erreurs de mesure de température résultent souvent de problèmes liés au capteur, à des défauts de câblage ou à une dérive de calibration, plutôt que de pannes du régulateur de température. Vérifiez les valeurs de résistance du capteur, la continuité et l'intégrité de l'isolation à l'aide d'un équipement de test approprié. Recherchez les connexions lâches, les câbles endommagés ou les sources d'interférences électromagnétiques susceptibles d'affecter la précision des mesures et la stabilité de la commande dans les applications sensibles.

Les problèmes d'instabilité de contrôle impliquent généralement des paramètres PID incorrects, des problèmes mécaniques liés aux équipements de chauffage et de refroidissement, ou des perturbations externes affectant le processus contrôlé. Analysez les tendances de température et les motifs de sortie du contrôleur afin d'identifier la cause racine des oscillations ou d'un suivi imparfait de la consigne. Ajustez systématiquement les paramètres de contrôle et documentez les modifications pour atteindre une performance optimale tout en maintenant la stabilité du système sous des conditions de charge variables.

FAQ

Quel type de capteur de température fonctionne le mieux avec les régulateurs numériques de température ?

Le choix entre les thermocouples et les RTD dépend des exigences spécifiques de votre application. Les thermocouples offrent une large plage de températures et des temps de réponse rapides, ce qui les rend idéaux pour les procédés industriels à haute température. Les RTD offrent une précision et une stabilité supérieures pour les applications de précision, mais avec des plages de température plus limitées. Prenez en compte des facteurs tels que la précision requise, le temps de réponse, les conditions environnementales et le budget lors de la sélection des capteurs pour votre système de régulation de température.

À quelle fréquence dois-je étalonner mon système de régulation de température ?

La fréquence de calibration dépend de la criticité de l'application, des conditions environnementales et des exigences réglementaires. Les processus critiques peuvent nécessiter une calibration mensuelle ou trimestrielle, tandis que les applications générales de chauffage, ventilation et climatisation pourraient seulement nécessiter une vérification annuelle. Les environnements à haute température, les atmosphères corrosives et les applications soumises à des cycles thermiques fréquents exigent généralement une calibration plus fréquente afin de maintenir la précision. Établissez un calendrier de calibration en fonction de vos conditions spécifiques et documentez tous les résultats pour assurer la conformité réglementaire.

Puis-je installer plusieurs régulateurs de température sur le même tableau électrique ?

Oui, plusieurs régulateurs de température peuvent être installés dans le même tableau avec une planification adéquate et une isolation électrique correcte. Assurez un espacement suffisant pour la ventilation et la dissipation thermique entre les unités. Prévoyez des alimentations électriques séparées ou une capacité de courant suffisante pour tous les régulateurs et les équipements connectés. Tenez compte des interférences électromagnétiques entre les unités et mettez en œuvre des techniques appropriées de routage et de blindage des câbles afin d'éviter les interférences entre les circuits de mesure de température et les sorties de commande.

Que dois-je faire si mon régulateur de température affiche des messages d'erreur ?

Les messages d'erreur indiquent généralement des défaillances de capteurs, des problèmes de câblage ou des erreurs de configuration, plutôt que des dysfonctionnements du contrôleur. Consultez le manuel du fabricant pour interpréter les codes d'erreur spécifiques et les étapes de dépannage recommandées. Les solutions courantes incluent la vérification des connexions des capteurs, la confirmation de la tension d'alimentation et l'examen des paramètres de configuration. Documentez les motifs et les conditions d'erreur afin d'identifier les problèmes récurrents et de mettre en œuvre des solutions durables plutôt que des correctifs temporaires.

Table des Matières

- Compréhension Contrôleur de température Composants et fonctions

- Planification préalable et considérations de sécurité

- Processus d'installation étape par étape

- Procédures de programmation et de configuration

- Procédures de test et de mise en service

- Lignes directrices pour l'entretien et la résolution des problèmes

-

FAQ

- Quel type de capteur de température fonctionne le mieux avec les régulateurs numériques de température ?

- À quelle fréquence dois-je étalonner mon système de régulation de température ?

- Puis-je installer plusieurs régulateurs de température sur le même tableau électrique ?

- Que dois-je faire si mon régulateur de température affiche des messages d'erreur ?