冷却システムにおける現代温度管理の理解

冷蔵技術の進化により、我々は正確な温度管理が単なる贅沢ではなく必要不可欠となった時代に生きています。この革新の中心には デジタル温度計 、高度な装置が存在しており、商業用冷蔵庫から住宅用機器に至るまで、冷却システムの監視と管理の方法を変革してきました。デジタル温度モニタリングの導入は、最適な性能とエネルギー効率を維持するためにますます重要となっています。

現代の冷蔵システムは、一定の冷却レベルを維持するために正確な温度測定値に大きく依存しています。デジタル温度計技術の導入により、温度管理の精度がかつてないレベルに達成されるようになり、その結果として食品の保存性向上、エネルギー消費の削減、システム寿命の延長が可能となっています。この包括的なガイドでは、冷蔵システムにおけるデジタル温度監視のさまざまな側面について詳しく取り上げ、その潜在能力を最大限に引き出す方法について説明します。

デジタル温度監視のコアコンポーネント

センサー技術と精度

あらゆるデジタル温度計システムの基盤は、そのセンシング機能にあります。現代の温度センサーは高度なサーミスタ技術を採用しており、0.1度の精度で測定値を提供します。これらのセンサーは温度変化を迅速に検出できるため、システムの即時応答と調整が可能です。デジタル温度監視の精度により、最適な状態を維持しながら不要なシステムサイクルを防止します。

デジタルセンサーは、内蔵のキャリブレーション機能および誤り訂正アルゴリズムの恩恵も受けるため、時間経過後も一貫した精度を保証します。このレベルの精度は、特に些少な温度変動が製品品質や安全性に影響を与える可能性のある商業用冷蔵装置において極めて重要です。

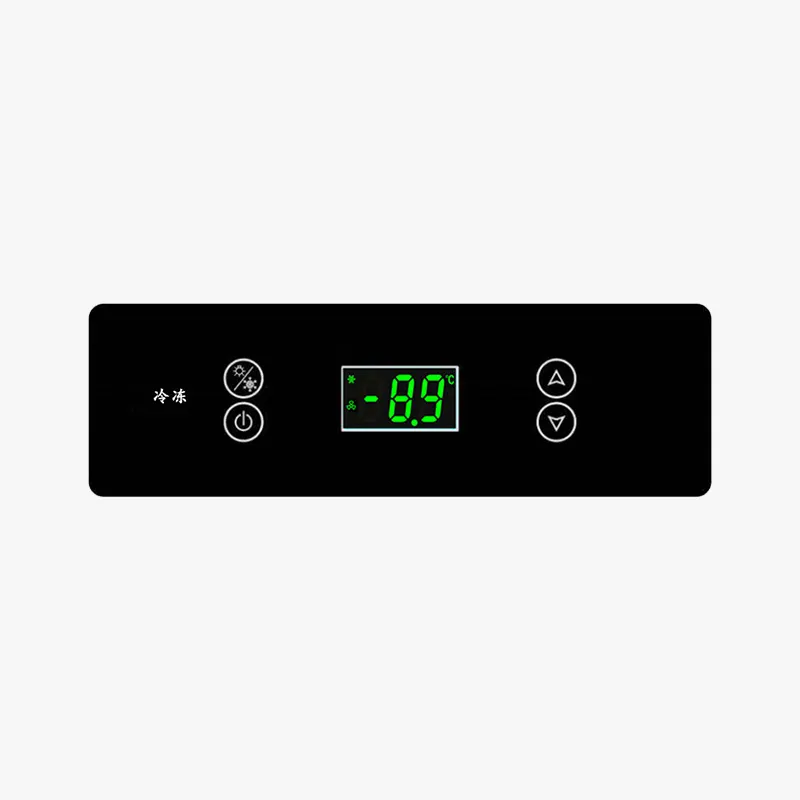

ディスプレイおよびインターフェース機能

最新のデジタル温度計システムは、リアルタイムの温度表示やシステム状況情報を提供する明確なLCD画面を備えています。インターフェースには、一般的にプログラム可能なアラーム設定、温度履歴記録機能、カスタマイズ可能な表示オプションが含まれています。これらの機能により、ユーザーはシステムの動作状況を効果的に監視し、異常が発生した際に迅速に対応することが可能になります。

高機能モデルには、多くの場合、タッチスクリーン技術とワイヤレス接続機能が組み込まれており、スマートフォンアプリケーションや建物管理システムを通じて遠隔監視や制御が可能になります。この接続性により、施設管理者や住宅所有者が冷蔵システムと関与する方法が革新されました。

冷蔵制御システムとの統合

通信プロトコル

現代のデジタル温度計システムは、冷蔵制御装置とインターフェースするために、ModbusやBACnet、および製造元が開発した独自プロトコルなど、さまざまな通信プロトコルを利用しています。これらのプロトコルにより、既存のビルオートメーションシステムとのシームレスな統合が可能となり、高度な制御戦略を実現します。

複数の温度センサーおよび制御ポイントをネットワーク化して接続する機能により、施設全体の性能を最適化できる包括的な監視システムを構築できます。このネットワーク化されたアプローチは、統合された制御が不可欠となる大規模な商業施設において特に有効です。

スマート制御アルゴリズム

デジタル温度計技術とスマート制御アルゴリズムの統合により、予測保全や適応冷却戦略といった高度な機能が実現されました。これらのシステムは過去の温度パターンから学習し、最適な状態を維持しながらエネルギー消費を最小限に抑えるために運転パラメータを自動的に調整することができます。

機械学習アルゴリズムにより、問題が深刻化する前にシステム上の潜在的な課題を特定することが可能となり、予知保全を実施してダウンタイムを削減できます。このような予測機能は商業用および産業用冷凍冷蔵装置において、一層重要性を増しています。

エネルギー 効率 と 費用 削減

最適化戦略

デジタル温度監視システムは、正確な制御とスマートスケジューリングを通じてエネルギー効率に大きく貢献します。正確な温度設定値を維持し、システムの起動停止を抑えることで、これらのシステムは伝統的なアナログ制御と比較して大幅なエネルギー節約を実現できます。

高機能デジタル温度計の導入により、浮動設定値制御や需要ベースの運転など、高度な戦略を実施することが可能となり、さらに効率を向上させることができます。これらの機能により、システムは変化する条件に自動的に調整しながら最適な性能を維持することが可能です。

投資収益率分析

デジタル温度モニタリングシステムの導入は、エネルギー消費およびメンテナンスコストの削減を通じて、通常、魅力的な投資収益率を示します。適切に構成されたデジタル制御は、従来のシステムと比較して冷凍装置のエネルギー使用量を15〜30%削減できることが研究で示されています。

追加的な節約効果として、より安定した運転による製品の品質保持性の向上、廃棄物の削減、機器寿命の延長が挙げられます。これらの利点により、デジタル温度制御への移行は、ほとんどの用途において魅力的な投資となります。

インストールとメンテナンスに関する考慮事項

センサーの正しい設置位置

デジタル温度計システムの有効性は、センサーの正しい設置位置に大きく依存します。センサーは、正確な温度測定値を提供する箇所に設置し、直接の気流や精度に影響を与える可能性のある熱源を避ける必要があります。広い空間や温度帯が異なるシステムの場合、複数のセンサーが必要になる場合があります。

センサーの定期的な校正と精度の確認により、システムの信頼性を長期間維持できます。多くの現代のデジタルシステムには自己診断機能が搭載されており、センサーのドリフトや潜在的な故障をユーザーに知らせることができます。

システムのアップデートと校正

デジタル温度監視システムは、最適な性能を維持するために定期的なソフトウェアの更新と校正が必要です。メーカーは通常、定期的にファームウェアの更新を提供しており、新機能の追加やシステムの信頼性向上を図っています。定期的なメンテナンス計画を確立することで、正確な動作を継続し、技術から最大限の利益を得ることができます。

プロのキャリブレーションサービスにより、センサーの精度を検証および調整し、業界標準および規制要件への適合性を維持することができます。これは、製品の安全性や品質において正確な温度管理が特に重要なアプリケーションにおいて重要です。

よく 聞かれる 質問

アナログ式の温度計と比較して、デジタル温度計システムの精度はどのくらいですか?

デジタル温度計システムは通常、±0.1°Cから±0.5°Cの精度を提供し、±2°C以上もの誤差がある可能性のある従来のアナログ式システムと比べて大幅に高精度です。この向上した精度により、温度管理が改善され、システム運用がより効率的になります。

デジタル温度監視システムのメンテナンス要件は何ですか?

定期的なメンテナンスには、6〜12か月ごとのセンサー校正チェック、センサーコンポーネントの清掃、ソフトウェアの更新、およびワイヤレス機器のバッテリー交交換が含まれます。ほとんどのシステムでは、最適な性能を保証するために年1回の専門点検も推奨されます。

デジタル温度計システムは既存の冷凍設備と統合できますか?

はい、ほとんどの現代のデジタル温度計システムは、さまざまな通信プロトコルやアダプターを通じて既存の冷凍装置と連携できるように設計されています。専門の設置により、適切な統合とシステムの最適な性能が確保されます。