Понимание современного контроля температуры в системах охлаждения

Эволюция технологий охлаждения привела нас к эпохе, в которой точный контроль температуры уже не роскошь, а необходимость. В центре этой революции находится цифровой термометр цифровой термометр, сложное устройство, которое преобразило способы мониторинга и управления системами охлаждения. Независимо от того, идет ли речь о коммерческих холодильных установках или бытовых приборах, внедрение цифрового температурного контроля становится все более важным для обеспечения оптимальной производительности и энергоэффективности.

Современные системы охлаждения в значительной степени зависят от точных измерений температуры для поддержания стабильного уровня охлаждения. Внедрение цифровых термометров сделало возможным достижение невероятной точности контроля температуры, что привело к улучшению сохранения продуктов, снижению потребления энергии и увеличению срока службы систем. Это подробное руководство рассмотрит различные аспекты цифрового температурного мониторинга в системах охлаждения и поможет вам понять, как максимально эффективно использовать их возможности.

Основные компоненты цифрового температурного мониторинга

Технология датчиков и точность

Основой любой системы цифрового термометра являются его измерительные возможности. Современные температурные датчики используют передовую термисторную технологию, обеспечивая показания, точные до 0,1 градуса Цельсия. Эти датчики могут быстро обнаруживать изменения температуры, позволяя системе немедленно реагировать и корректировать параметры. Точность цифрового контроля температуры помогает поддерживать оптимальные условия и предотвращать ненужные циклы работы системы.

Цифровые датчики также имеют встроенные функции калибровки и алгоритмы коррекции ошибок, обеспечивая стабильную точность со временем. Такой уровень точности особенно важен в коммерческих холодильных установках, где даже незначительные колебания температуры могут влиять на качество и безопасность продукции.

Функции дисплея и интерфейса

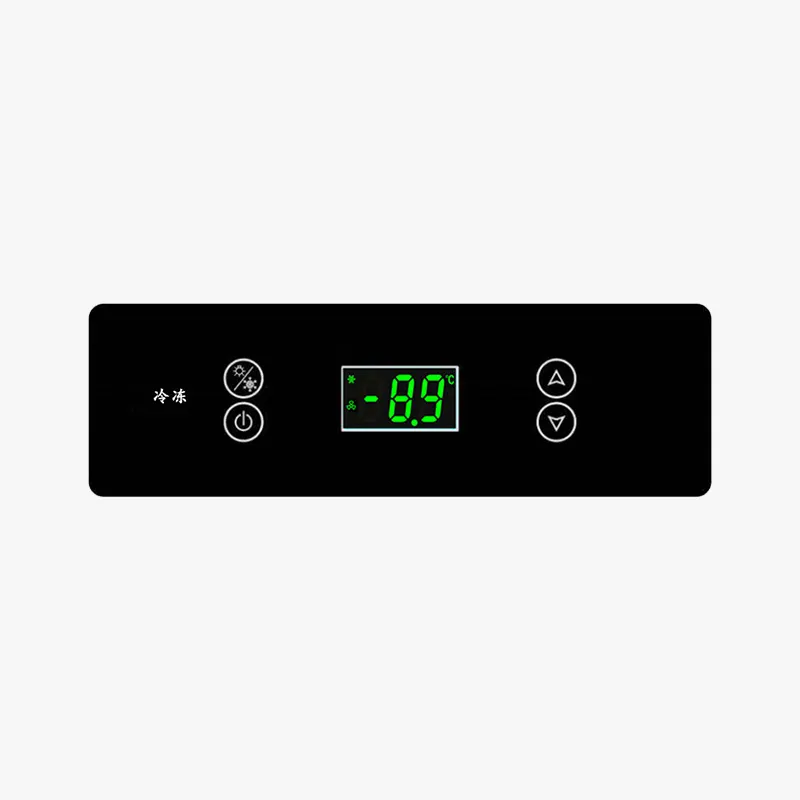

Современные цифровые термометрические системы оснащены четкими ЖК-дисплеями, которые показывают температуру в режиме реального времени и информацию о состоянии системы. Интерфейс обычно включает программируемые настройки сигнализации, регистрацию истории температуры и настраиваемые параметры отображения. Эти функции позволяют пользователям эффективно контролировать работу системы и оперативно реагировать на любые отклонения.

Модели премиум-класса часто оснащаются сенсорными экранами и беспроводным подключением, что позволяет осуществлять удаленный мониторинг и управление через мобильные приложения или системы управления зданием. Такая возможность кардинально изменила способ взаимодействия менеджеров объектов и домовладельцев с системами охлаждения.

Интеграция с системами управления охлаждением

Коммуникационные протоколы

Современные цифровые термометрические системы используют различные протоколы связи для взаимодействия с системами контроля холодильного оборудования. Общие стандарты включают Modbus, BACnet и собственные протоколы, разработанные производителями. Эти протоколы обеспечивают бесшовную интеграцию с существующими системами автоматизации зданий и позволяют реализовывать сложные стратегии управления.

Возможность сетевого подключения нескольких датчиков температуры и контрольных точек создает комплексную систему мониторинга, которая может оптимизировать работу всего объекта. Такой сетевой подход особенно ценен в крупных коммерческих установках, где синхронизированное управление является критически важным.

Интеллектуальные алгоритмы управления

Интеграция технологии цифрового термометра с алгоритмами умного управления позволила реализовать такие передовые функции, как прогнозирование технического обслуживания и адаптивные стратегии охлаждения. Эти системы могут анализировать исторические температурные данные и автоматически корректировать параметры работы для поддержания оптимальных условий с минимальным энергопотреблением.

Алгоритмы машинного обучения способны выявлять возможные проблемы в работе системы до их возникновения, обеспечивая оперативное техническое обслуживание и сокращая время простоя. Эта способность прогнозировать неисправности приобретает все большее значение в коммерческих и промышленных системах охлаждения.

Энергоэффективность и экономия затрат

Стратегии оптимизации

Цифровые системы контроля температуры значительно способствуют повышению энергоэффективности благодаря точному регулированию и интеллектуальному планированию. Поддержание точных температурных значений и снижение частоты циклов включения/выключения системы позволяют достичь значительной экономии энергии по сравнению с традиционными аналоговыми системами управления.

Установки цифровых термометров могут реализовывать сложные алгоритмы, такие как регулирование с плавающей заданной точкой и работа по запросу, что дополнительно повышает эффективность. Эти функции позволяют системам автоматически подстраиваться под изменяющиеся условия, сохраняя оптимальную производительность.

Анализ возврата инвестиций

Внедрение цифровых систем контроля температуры, как правило, демонстрирует значительную окупаемость инвестиций за счет снижения энергопотребления и затрат на обслуживание. Исследования показали, что правильно настроенные цифровые контроллеры могут снизить потребление энергии в системах охлаждения на 15–30% по сравнению с традиционными системами.

Дополнительная экономия достигается за счет улучшения сохранности продукции, уменьшения отходов и увеличения срока службы оборудования благодаря более стабильной работе. Эти преимущества делают переход на цифровой контроль температуры выгодным решением для большинства применений.

Рассмотрения по установке и обслуживанию

Правильное размещение датчиков

Эффективность системы цифрового термометра в значительной степени зависит от правильного размещения датчиков. Датчики следует устанавливать в местах, где обеспечивается репрезентативное измерение температуры, избегая при этом прямого потока воздуха или источников тепла, которые могут повлиять на точность измерений. Для больших помещений или систем с различными температурными зонами может потребоваться установка нескольких датчиков.

Регулярная калибровка и проверка точности датчиков обеспечивают надежную работу системы со временем. Большинство современных цифровых систем включают функции самодиагностики, которые могут предупреждать пользователей о смещении показаний датчиков или возможных сбоях.

Обновления системы и калибровка

Системы цифрового контроля температуры требуют периодического обновления программного обеспечения и калибровки для поддержания оптимальной производительности. Производители, как правило, предоставляют регулярные обновления микропрограмм, которые добавляют новые функции и улучшают надежность системы. Соблюдение регулярного графика технического обслуживания помогает обеспечить бесперебойную и точную работу, а также максимально эффективное использование технологии.

Профессиональные услуги калибровки могут проверить и отрегулировать точность датчиков, чтобы обеспечить соответствие отраслевым стандартам и нормативным требованиям. Это особенно важно в приложениях, где точный контроль температуры критичен для безопасности или качества продукции.

Часто задаваемые вопросы

Какова точность цифровых термометрических систем по сравнению с аналоговыми альтернативами?

Цифровые термометрические системы, как правило, обеспечивают точность в пределах ±0,1 °C до ±0,5 °C, что значительно лучше, чем у традиционных аналоговых систем, которые могут отличаться на ±2 °C или более. Повышенная точность приводит к лучшему контролю температуры и более эффективной работе системы.

Какие требования к техническому обслуживанию цифровых систем температурного мониторинга?

Регулярное техническое обслуживание включает проверку калибровки датчиков каждые 6–12 месяцев, очистку компонентов датчиков, обновление программного обеспечения и замену батареек в беспроводных устройствах. Большинству систем также полезна ежегодная профессиональная проверка для обеспечения оптимальной производительности.

Можно ли интегрировать цифровые термометрические системы с существующим холодильным оборудованием?

Да, большинство современных цифровых термометрических систем разработаны для работы с существующим холодильным оборудованием через различные протоколы связи и адаптеры. Профессиональная установка обеспечивает правильную интеграцию и оптимальную работу системы.